Газы, выделяемые металлами, и методы обезгаживания металлов

В состав металлов газы попадают главным образом вследствие растворения или химических реакций, происходящих при плавке металлов, а также при последующем их хранении на воздухе. Все расплавленные металлы жадно поглощают газы, главным образом окись углерода и водород, а также в зависимости от условий плавки и хранения—кислород и азот. Таким образом, если необходимо получить металл, который в еще необработанном виде содержал бы в себе, по возможности, меньшее количество газов, необходимо плавку и разливку металла производить в вакууме.

Вакуумная плавка все же применяется лишь в специальных случаях; вообще же говоря, металлы, из которых изготовляют детали для электровакуумных приборов, проходят плавку при нормальном давлении. Если присоединить сюда неизбежность поглощения некоторого количества газов при хранении, то становится очевидным, что обезга-живанию металлов необходимо уделять самое серьезное внимание, тем более, что металлические детали электровакуумного прибора работают, как правило, при высоких рабочих температурах. 1

Обезгаживанис металлов производится путем их прокаливания при высоких температурах. Температура прокаливания, естественно., выбирается наиболее подходящей для каждого данного металла. При разработке режима прокаливания необходимо учитывать также формоустойчивость самих деталей, которые при значительном повышении температуры могут деформироваться. Некоторые детали, в особенности аноды и сетки электронных ламп или заготовки для них, подвергаются предварительному прокаливанию незадолго до их монтажа и заварки в баллон; заваренный прибор также, по возможности, без задержек поступает на откачку; если же это невозможно, то, чтобы заваренный прибор не хранился длительно на воздухе, его подвергают предварительной откачке, при которой из баллона удаляется только, атмосферный воздух. Окончательное же обезгаживанис металлических деталей производится в процессе откачки собранного и заваренного электровакуумного прибора.

Предварительное обезгаживание производится или в вакууме, или в атмосфере газа, не реагирующего с металлом (обычно в водороде или смеси водорода с азотом).

Для предварительного обезгаживания в вакууме применяется прокаливание в вакуумных печах и прокаливание токами высокой частоты.

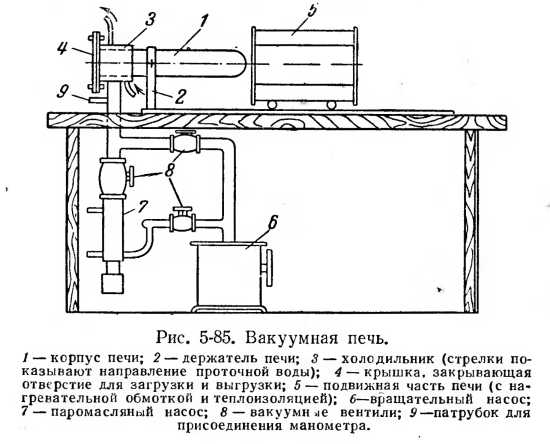

Вакуумная печь (рис. 5-85) должна обладать достаточной герметичностью, чтобы при ее работе в ней поддерживался необходимый вакуум. В зависимости от требований к вакууму печь имеет только вращательный масляный насос или, кроме того, пароструйный. Так как откачка вакуумной печи не связана с необходимостью применения тонких откачных трубок, которые применяют для облегчения отпайки откачиваемых электровакуумных приборов, то трубопровод для присоединения вакуумной печи к насосу необходимо делать, по возможности, широким и коротким, чтобы наилучшим образом использовать быстроту действия насоса; точно так же, если требуется разобщить печь от насоса, необходимо пользоватьсявентилями специальной конструкции (рис. 8-12), не дающими заметного снижения пропускной способности трубопровода. Вакуумные печи должны быть снабжены манометрами для -низких давлений (гл. 6).

Помимо вакуумных печей, для предварительного обезгаживания металлических деталей широко применяется прокаливание под колпаком-токами высокой частоты. Установка для такого прокаливания схематически изображена на рис. 5-86. На диске 1,имеющем широкое откачное отверстие и присоединенном к паромасляному насосу 2 широкой трубкой 3, устанавливается стойка 4 с деталью, подлежащей прокаливанию; последняя покрывается цилиндрическим стеклянным или кварцевым баллоном (колпаком), который герметично соединяется с поверхностью диска ( 8-2). После откачки баллона до необходимого вакуума на баллон надвигается катушка (соленоид) 5, изготовленная из медной трубки, через которую для ее охлаждения пропускается проточная вода. Катушка питается током от генератора колебаний высокой частоты (104н- 106) и индуцирует в обезгаживаемых деталях высокочастотные токи, которыми детали и доводятся до требуемой температуры. После выдерживания нагретых таким путем деталей в вакууме в течение установленного времени (обычно нескольких минут или десятков минут) генератор выключается и деталям дают остыть в вакууме до достаточно низкой температуры; после этого в колпак впускается атмосферный воздух, производится его1 разъединение с диском и прокаленные детали передают на монтаж.

Заметим, что при одинаковом размере и мощности катушки нагревание тем более сильно, чем выше частота, чем больше магнитная проницаемость и удельное электрическое сопротивление обезгаживаемюго материала, однако повышение частоты уменьшает глубину (проникновения высокочастотного поля в прокаливаемую деталь. Точно так же необходимо иметь в виду, что удовлетворительное прокаливание достигается только в случае, если деталь имеет надлежащую форму и наивыгоднейшее положение. Деталь в виде замкнутого, цилиндра, расположенного по оси катушки, (Представляет собой наиболее удобный объект для прокаливания.

Помимо вакуумных печей и генератора колебаний высокой частоты, для предварительного обезгаживания металлов применяются также печи, в которых детали или заготовки прокаливаются в токе водорода или смеси водорода с азотом. Это—менееэффективный способ обезгаживания по сравнению с вакуумными печами, однако водородные печи (рис. 5-87) значительно проще и дешевле и в то же время дают определенный эффект, облегчающий окончательное прокаливание многих деталей в процессе откачки прибора.

При прокаливании в атмосфере водорода имеющиеся в металле газы выделяются в атмосферу водорода, а на их место в металл, и то лишь частично, проникает водород; таким образом, окончательное обезгаживание прокаленной в водороде детали в процессе откачки прибора сводится к удалению некоторого количества водорода, который к тому же диффундирует из металла очень легко. Из-за взаимодействия между различными металлами и водородом некоторые металлы, например Та, Zr, Си, при прокаливании в водороде резко меняют свои свойства, почему предварительно обезгаживать такие металлы в водородных печах нельзя.

Как уже было отмечено, окончательное обезгаживание металлических деталей электровакуумных приборов (происходит при операции откачки. При этом пользуются тремя основными методами: 1) пропусканием тока через деталь; 2) (нагревом токами высокой частоты; 3) электронной бомбардировкой. Кроме того, при прогреве стекла в печи одновременно прогреваются и металлические детали, при этом из них выделяется некоторое количество газов; в частности, прогревом в печи ограничивается обезгаживание вспомогательных металлических деталей, которые в готовом приборе при его работе не нагреваются до высокой температуры.

Прогрев или прокаливание непосредственным (пропусканием электрического тока удобно применять к таким деталям, как катоды, нити накаливания и т.п. В частности, режим прокаливания катода для его обезгаживания всегда должен удовлетворять также и требованиям его температурной обработки для получения надлежащих эмиссионных свойств. Во всяком случае в процессе откачки катод должен хотя бы некоторое время выдерживаться при температуре более высокой по сравнению с его рабочей.

Прокаливанию токами высокой частоты (рис. 5-88) в процессе откачки подвергаются наиболее ответственные металлические детали электровакуумного прибора. Режим прокаливания обычно разрабатывается для анода, внутри которого расположены и другие электроды. Последние при этом также прогреваются, но1 уже не токами высокой частоты, которые в них индуцировать нельзя (вследствие экранирования анодом), а путем излучения со стороны накаленного

анода. Принципиально способ прокаливания токами высокой частоты при откачке электровакуумного прибора ничем не отличается от способа предварительного обезга-живания (под колпаком).

При прокаливании электронной бомбардировкой используется кинетическая энергия электронов, эмитируемых накаленным катодом и устремляющихся под действием электрического поля к положительно заряженному (по1 отношению к катоду) электроду. При достижении электронами поверхности положительного электрода их кинетическая энергия превращается в теплоту, которая и повышает температуру электрода.

Очевидно, температура прокаливания, достигаемая методом электронной бомбардировки, тем выше, чем выше (положительный потенциал прокаливаемого электрода и чем больше электронный ток катода.

Электронная бомбардировка является единственным эффективным методом обезгаживания внутренних электродов (например, сеток); достоинство его заключается также в том, что при электронной бомбардировке воспроизводится в усиленном виде относительное распределение температур в отдельных участках прокаливаемого электрода, близкое к рабочему.

При пользовании методом электронной бомбардировки необходимо соблюдать такой режим, чтобы насос успевал откачивать выделяющиеся тазы, иначе давление в приборе может возрасти до величины, достаточной для образования дугового разряда через газы (между катодом и прокаливаемым электродом); даже, если нет опасности возникновения дуги, то все же нельзя допускать такого повышения давления, при котором может происходить заметная ионная бомбардировка катода, приводящая к его распылению или к снижению эмиссии.

Так же как и при прокаливании непосредственным пропусканием электрического тока, при прокаливании токами высокой частоты и электронной бомбардировкой необходимо придерживаться следующих общих правил: температуру прокаливаемой детали повышать постепенно; максимальную температуру прокаливания устанавливать, по возможности, более высокой, сообразуясь со свойствами данного металла в отношении скорости испарения и точки плавления, а также учитывая близость к стеклу; при прокаливании делать кратковременные перерывы для удаления выделяющихся газов, которые не только опасны с точки зрения возникновения дугового разряда в откачиваемом приборе, но и сильно снижают скорость обезгаживания. При электронной бомбаридировке, в частности, часто применяют способ рывков, заключающийся в чередовании кратковременных включений И выключений напряжения, прикладываемого к прокашиваемому электроду; этим методом можно, хотя и на короткое время, накал электрода доводить до. весьма высокой температуры без большого риска расплавить его.

В дополнение к изложенному о методах прокаливания металлических деталей необходимо отметить метод обезгаживания ионной бомбардировкой. С этой целью в откачанный до высокого вакуума прибор впускается некоторое количество газа, не действующего химически на накаленный катод и являющегося для ионной бомбардировки достаточно удовлетворительным; например, можно пользоваться смесью водорода с аргоном при давлении 10—20 мм рт. ст. В атмосфере впущенного в откачанный прибор газа возбуждается разряд, и образующимися при этом ионами газа, ударяющимися под действием электрического поля об электроды прибора,последние доводятся до высокой температуры. Получающийся при соприкосновении -с накаленным катодом активный (одноатомный) водород является весьма эффективным восстановителем и, воздействуя на нагретые ионной бомбардировкой электроды, очищает их поверхность от окислов. Ударами ионов выбиваются также молекулы других газов, адсорбированные на поверхности бомбардируемых электродов и со стенок стекла.

Использованные для ионной бомбардировки газы удаляются насосом: при этом необходимо иметь в виду, что если для ионной бомбардировки были использованы только инертные газы, то они почти не адсорбируются электродами при ионной бомбардировке; водород же может оказаться сам поглощенным в некотором количестве; поэтому при откачке прибора после ионной бомбардировки необходимо подвергать электроды некоторому дополнительному прокаливанию, но уже в вакууме. Способ обезгаживания ионной бомбардировкой применяется при откачке больших электровакуумных приборов (мощных генераторных ламп, рентгеновских трубок и т. п.), в которых для электронной бомбардировки необходимо прикладывать к электродам весьма высокие напряжения; ионная же бомбардировка требует сравнительно низких напряжений.