Охота за молекулами

При высоком вакууме еще более эффективны так называемые диффузионные насосы, при работе которых используется способность газов распространяться по всем направлениям. При помощи этих насосов достигнуты наивысшие значения вакуума. Распространение газов в любом объеме обусловлено тем, что молекулы газа находятся в непрерывном движении. Если привести в соприкосновение два газа, то постепенно они перемешаются и состав газовой смеси выравнивается. Самопроизвольное распространение одного газа в другом — смешивание газов — называется диффузией, что значит распространение, простирание. Это свойство газов чрезвычайно важно в нашей жизни. Представим себе на минуту, что было бы, если бы газы не смешивались между собой. Состав воздуха на планете был бы переменным. Воздух, как известно, состоит примерно из г/5 кислорода и 4/5 азота. При отсутствии диффузии в одной местности земного шара был бы избыток кислорода, а в другой недостаток. В самых нижних слоях атмосферы преобладало бы содержание углекислого газа, выделяющегося при многочисленных процессах производства, людьми при дыхании и растениями в процессе роста. Образовались бы целые долины, заполненные тяжелыми газами, в которых невозможна была бы никакая жизнь. Чем больше добывалось бы и сжигалось угля, нефти, торфа, тем большие пространства были бы заполнены мертвым газом — углекислотой. Явление диффузии подтверждает молекулярное строение вещества и показывает, что в газах силы сцепления между частицами невелики, а молекулы газа непрерывно движутся. Диффузия газов широко используется в технике, в том числе в технике получения высокого вакуума, где на этом свойстве газов построена работа так называемых диффузионных насосов, дающих наивысший вакуум.

В 1915 г. профессор Боровик в России и независимо от него известный американский ученый Ленгмюр предложили конструкцию высоковакуумного насоса, основанного на использовании явления диффузии. В диффузионных насосах газ удаляется за счет диффузии его (проникновения) в струю пара, которой он и уносится. Для работы такого насоса достаточно, чтобы давление газа на входе было выше давления его в струе пара.

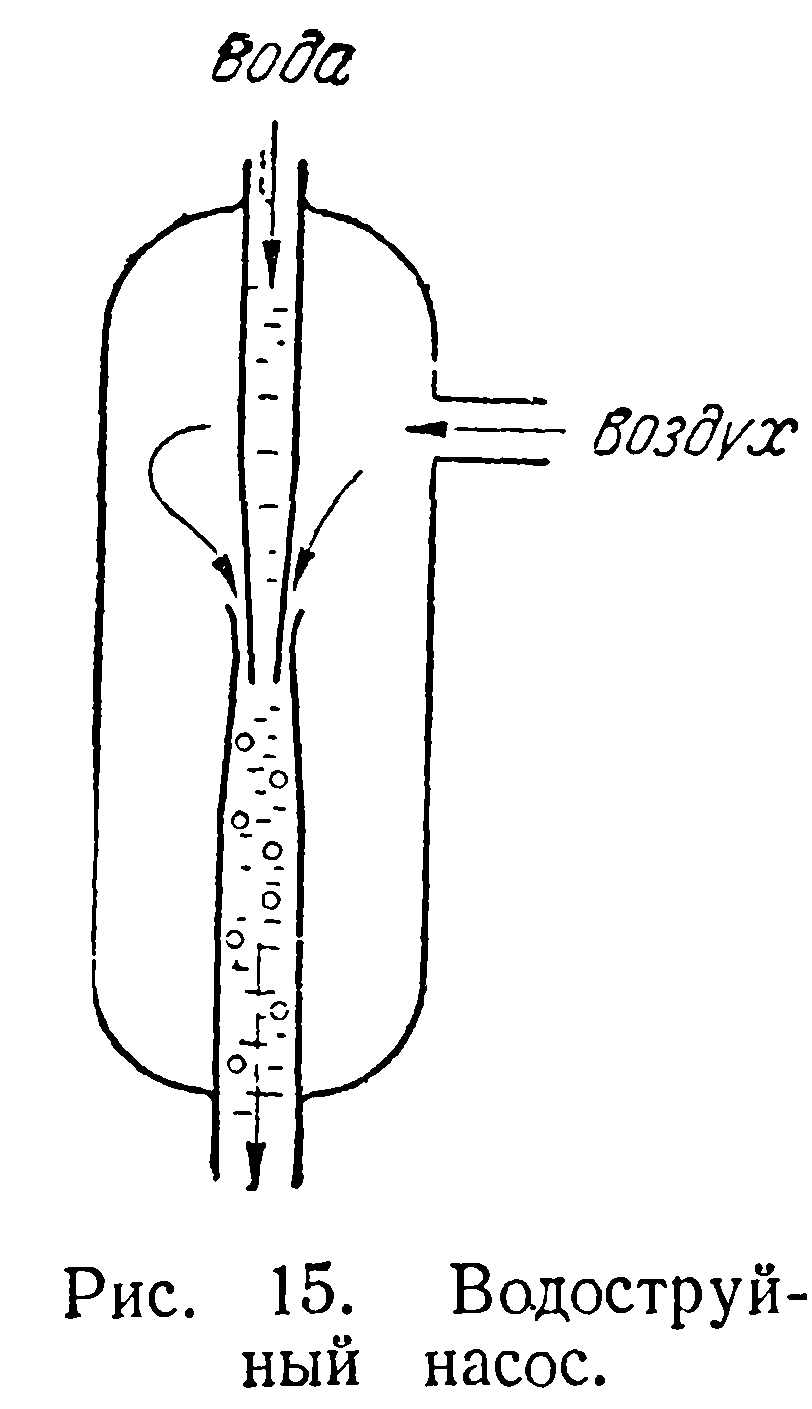

Диффузионные насосы требуют обязательного предварительного разрежения на входе в них. Лучше всего они работают при вакууме не менее 10“2 мм ртутного столба. На рис. 17 показано, почему необходимо такое разрежение для работы диффузионного насоса. При малом вакууме количество молекул будет большим и свободный пробег их очень мал; при этом наблюдается обычное вязкое течение жидкости или пара, при котором молекулы, выходящие из сопла, будут распространяться во все стороны, как показано на рис. 17, б. Если разрежение слишком высокое, то в струе рабочего пара свободный пробег молекул будет больше размеров сосуда и они, двигаясь прямолинейно и ударяясь о стенки сосуда, не будут захватывать молекул газа (рис. 17, а). Для работы диффузионного насоса необходимо полумолекулярное течение, при котором создается направленный поток пара рабочей жидкости; этот пар захватывает диффундирующие молекулы газа (рис. 17, в).

Устройство диффузионного насоса весьма сходно с устройством пароструйного насоса эжекторного типа. Основное различие заключается в конструкции сойла.

На рис. 18 показано схематично устройство современного диффузионного двухступенного насоса. Цилиндрический корпус насоса соединен с откачиваемым объемом широкой горловиной 1. В нижней части корпуса расположен нагреватель 7, залитый ртутью 5. Сопла 2 и 4 служат для выпуска паров ртути. Газ, диффундирующий в струю ртутного пара, отделяется от него после конденсации ртути на охлаждаемых водяной рубашкой 3 стенках корпуса. Из объема второй камеры газ выкачивается пароструйным эжекторным или механическим насосом по трубе 6. Пароструйные многоступенные насосы конструируются таким образом, что в одном корпусе монтируются последовательно и эжекторные, и диффузионные сопла.

В качестве рабочих жидкостей в пароструйных насосах применяются вещества химически устойчивые, имеющие возможно меньшее давление паров при обычной температуре 25 и возможно более инертные. В первое время такой жидкостью была только ртуть. В дальнейшем найдены более удобные вещества — специальные масла. Пары ртути ядовиты; проникая даже в небольших количествах в окружающую атмосферу, они могут отравлять людей. При обычной температуре пары ртути имеют давление порядка 1 • 10~3 мм ртутного столба, и для достижения предельного вакуума необходима их конденсация в специальных ловушках. Теперь в качестве рабочей жидкости применяются специальные масла, имеющие давление пара порядка 10~8лш ртутного столба.

Когда вместо ртути начали применять масла, имеющие давление пара всего 1-Ю8 мм ртутного столба, казалось, что все в порядке. Но и здесь встретились трудности. Дело в том, что масла представляют собой не индивидуальное соединение, а смесь из различных веществ, отличающихся своими свойствами. Различаются они и температурами кипения. Поэтому пароструйный насос представляет, по существу, непрерывно действующий перегонный аппарат, в котором идет все время перегонка и конденсация масла. При кипении масла из него в первую очередь испаряются более легкокипящие составные части, а состав остатка масла и температура кипения его изменяются. Значит, насос необходимо непрерывно регулировать, т. е. повышать температуру нагрева масла. Но и это свойство масел было использовано в новейших конструкциях насосов, в которых во время работы насоса производится разгонка масла на фракции и каждая из них используется в отдельной ступени насоса.

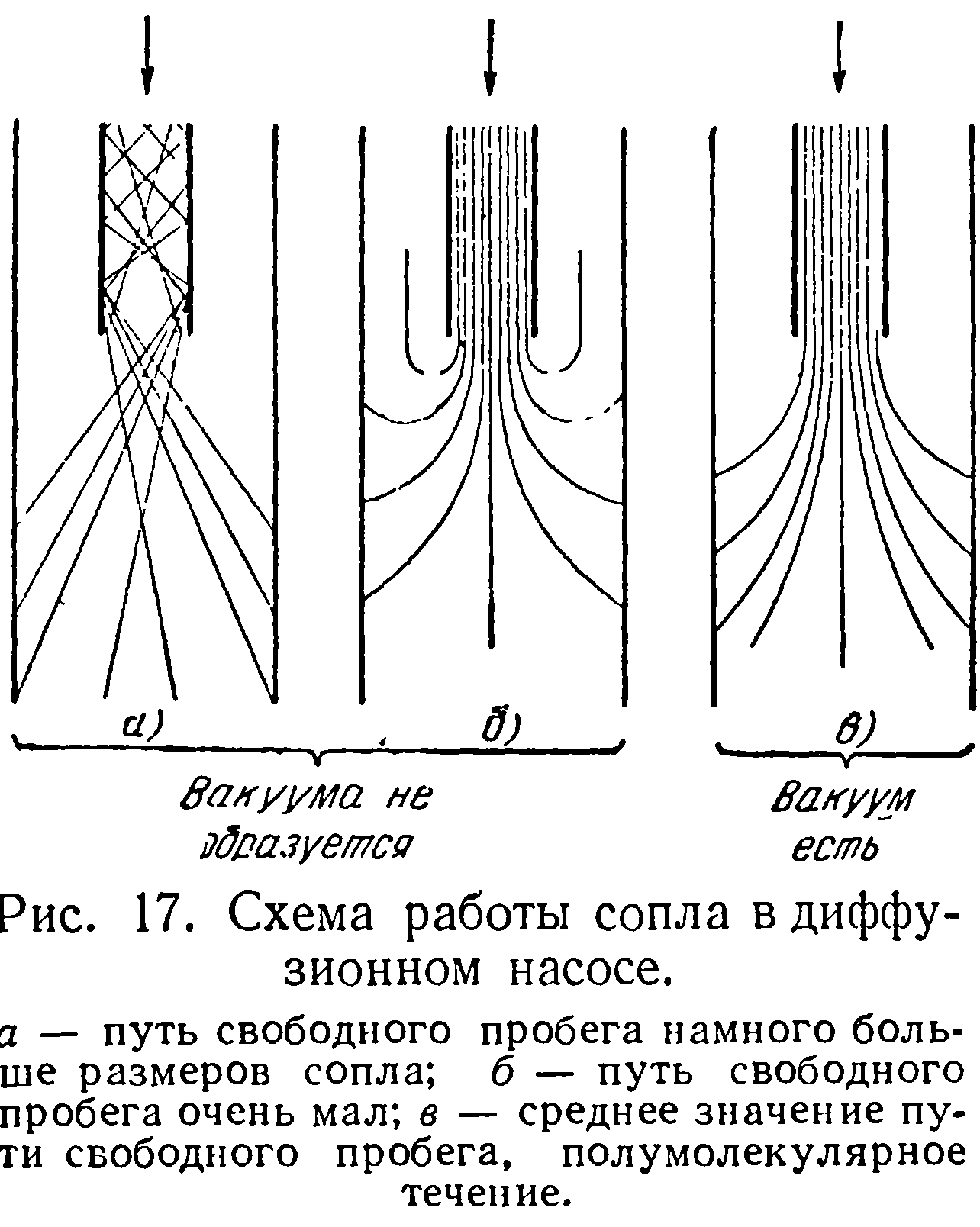

На рис. 19 показаны области вакуума, в которых работают насосы различных конструкций. Но ни механическими, ни пароструйными насосами не удается выловить и удалить молекулы газа, когда их остается мало. Через малейшие лазейки они возвращаются обратно, и для каждого насоса наступает критическая точка, при которой он откачивает газа столько же, сколько его возвращается обратно. В этот момент и достигается предельное разрежение для данного насоса. Достижению высокого вакуума мешает и то, что рабочие жидкости способны испаряться, и при обычных температурах над их поверхностью всегда находится некоторое количество паров жидкости.

А что делать, если нужен еще более высокий вакуум? Для этого изобретаются новые способы. На пути газа и паров устанавливаются специальные ловушки, в которых при помощи жидкого азота создается очень низкая температура.

При низкой температуре сжижаются многие вещества — из разреженного пространства полностью удаляются водяной пар, углекислота и большая часть паров рабочей жидкости (ртути, масла). Ловушки позволяют довести остаточное давление до 1-107 мм ртутного столба.

Создание высокого вакуума в современных установках достигается соединением ряда насосов различной конструкции с таким расчетом, чтобы каждый из них работал в наилучших для него условиях. На рис. 20 представлена типичная схема высоковакуумной установки, в которой последовательно соединяются ротационный масляный и высоковакуумный насосы и ловушки.

Но мало удалить молекулы газа, свободно передвигающиеся в объеме. Чтобы поддерживать в какой-либо системе высокий вакуум, необходимо удалить из нее остатки газов и пары жидкостей, удерживаемые на поверхности стенок или поглощенные в материале стенок. Оказывается, что все твердые вещества на своей поверхности удерживают тончайшую пленку молекул жидкостей или газов. Пленка служит источником молекул, снижающих вакуум. Опытная проверка показала, что на стенках стеклянной колбы электролампы содержится такое количество испаряющихся веществ, которого достаточно, чтобы уменьшить вакуум в ней в несколько сот раз. Буквально все твердые вещества, из которых изготавливаются различные вакуумные приборы, способны поглощать газы. Даже стекло, которое в обычной жизни нам представляется совершенно плотным и непроницаемым, способно поглощать заметные количества воды.

Вещество, поглощенное материалом или удерживаемое на его поверхности, при откачке медленно выделяется, замедляя процесс вакуумирования и затрудняя получение высокого вакуума. Чтобы облегчить удаление поглощенных веществ, применяют кратковременное нагревание вакуум-приборов, что ускоряет выделение газов. Всякий вновь вакуумируемый аппарат требует длительной предварительной откачки воздуха, пока не будет достигнут максимально возможный вакуум. Длительная непрерывная откачка называется «тренировкой», аппарат как бы приучается для работы при высоком вакууме.

И все же для многих отраслей современной техники требуется еще больший вакуум. Ни механическим насосом, ни струей пара, ни охлаждением не удается поймать молекулы, когда их становится мало. Хотя при вакууме 10”8лш ртутного столба в каждом кубическом миллиметре содержится свыше 300 000 молекул, уловить их оказывается очень трудно. Через малейшие щели просачиваются новые порции газа. Даже те малейшие количества газа, которые находились на поверхности стенок сосудов, ощутимо повышают давление. Так, в стеклянной лампе после откачки до вакуума 1 • 10“4 мм ртутного столба на ее стенках остается в 500 раз больше молекул, чем в объеме лампы.