Основные материалы для вакуумных систем и способы их сочленения

Важнейшими в технике высокого вакуума материалами являются стекло, металлы и резина.

Стекло

Общие свойства. Стекло обладает весьма многими положительными свойствами, которые сделали его одним из самых распространенных материалов с самого начала возникновения электровакуумной промышленности.

Важнейшими свойствами стекла, выгодно отличающими его от других материалов, являются:

прозрачность, необходимая для осветительных приборов и для некоторых типов электронных и ионных приборов;

хорошие электроизолирующие свойства, позволяющие подводить высокие напряжения к электродам электровакуумных приборов;

ничтожно малое давление насыщенного пара, практически не оказывающее влияния на степень вакуума в системе или в отпаянном приборе;

легкость очистки поверхности и удаления адсорбированных газов;

способность легко принимать и сохранять любую нужную форму.

Практически стекло можно считать совершенно газонепроницаемым; стеклянные участки вакуумной системы или стеклянные детали электровакуумных приборов (колбы, трубки, ножки со смонтированными на них электродами и т. п.) легко спаиваются друг о другом, давая вполне герметичныесоединения; стекло способно давать прочные и герметичные соединения с металлами; наконец, из стекла можно делать соединения, герметичность которых осуществляется путем пришлифовки (притирки), например краны, шлифы и т. п.

Зависимость вязкости стекла от температуры. Одним из важнейших свойств стекла, от которого зависит установление того или иного температурного режима его обработки, является вязкость. Кривая на рис. 8-1 изображает зависимость вязкости стекла от температуры. По оси ординат отложены значения вязкости в пуазах (пз — абсолютная единица вязкости); ординату приходится строить в логарифмическом масштабе, так как зависимость вязкости стекла от температуры чрезвычайно велика. По оси абсцисс отложена температура, но без указания численных значений, так как для стекол различного состава одинаковым значениям вязкости соответствуют различные температуры, хотя характер кривой остается одинаковым. Температура разделена на зоны, соответствующие определенным состояниям стекла; помимо этого, отмечены некоторые точки кривой, соответствующие важнейшим характеристическим температурам.

Стекло считается находящимся в твердом состоянии; последнее характеризуется тем, что в температурной зоне, соответствующей этим значениям вязкости, стекло обладает определенной упругостью; деформация, заходящая за пределы упругости, приводит к излому (хрупкое состояние стекла).

Следующая, очень широкая температурная зона соответствует размягченному состоянию стекла. Представляя собой твердый раствор с большим числом составных частей (главным образом окислов различных металлов), стекло в отличие от химических соединений не имеет определенной точки плавления; из твердого состояния в жидкое (расплавленное) стекло переходит постепенно, через размягченное состояние, причем вязкость стекла изменяется примерно от 1013 до 102 пз.

Наконец, когда вязкость стекла становится меньшей 102 пз, стекло- считается находящимся в жидком состоянии, так как при этом значении вязкости поведение стекла уже не отличается от поведения жидкости, характеризующейся главным образом быстрым растеканием и принятием формы сосуда.

Границы зоны размягчения, интервал рабочих температур. Спайка стекла, придание ему определенной формы, изготовление стеклянных деталей и полуфабрикатов и другие работы со стеклом производятся в ограниченном интервале так называемых рабочих температур, когда стекло находится в зоне размягчения; поэтому мы рассмотрим особенности этой зоны более подробно.

Температурную точку, выше которой стекло находится в расплавленном состоянии, условились называть температурой плавления стекла. Она является верхней (по температуре) границей зоны размягчения.

Нижняя температурная точка, отграничивающая зону размягчения от твердого (хрупкого) состояния стекла, имеет большое практическое значение для работы со стеклом. Эту точку называют точкой превращения, так как при этой температуре такие важные для вакуумной техники свойства стекла, как тепловое расширение и электрическое сопротивление, изменяются скачкообразно. Эта точка имеет важное практическое значение также и для закалки и отжига стекла.

Закалка и отжиг стекла. Стекло- обладает очень плохой теплопроводностью, поэтому, если нагретое до температуры размягчения стекло предоставить естественному охлаждению на открытом воздухе, то быстро остынет только наружный слой стекла, а внутренние слои его будут сохранять значительно более высокую температуру. Такое неравномерное остывание толщи стекла переводит его в состояние закалки, т. е. к образованию в стекле больших внутренних механических напряжений (растяжения в одних участках и сжатия в других). Наличие внутренних напряжений в стекле опасно тем, что в месте наибольшей степени закалки в процессе остывания или по истечении более или менее короткого промежутка времени уже после остывания без всякой видимой причины стекло может дать трещину.

При работе со стеклом необходимо внутренние напряжения в нем сводить к минимуму. Если стекло, в котором при остывании возникли внутренние напряжения, снова нагреть до температуры размягчения, выдержать при этой температуре достаточное время, а затем подвергнуть медленному охлаждению, то можно снять все внутренние напряжения в стекле или хотя бы ослабить их до степени, безопасной для прочности стекла; в процессе температурной обработки стекла можно предохранить его от возникновения опасных внутренних напряжений, если охлаждение проводится достаточно медленно. Операция снятия внутренних напряжений в стекле или предохранения от их возникновения носит название отжига стекла.

Точку превращения можно считать наименьшей температурой, при которой возможна закалка стекла или его отжиг. Однако для ускорения процесса отжиг стекла производится обычно при более высокой температуре, когда вязкость стекла становится примерно в 10 раз меньшей (1012 вместо 1013 пз).

Расстекловывание. Необходимо обратить внимание на существование в зоне размягчения особой температурной области, соответствующей значениям вязкостей в пределах от 103 до 106 пз это—область так называемого расстекловывания; она характеризуется тем, что в этой области стекло, нормально имеющее аморфную структуру, может кристаллизоваться, потеряв при этом свою прозрачность, механическую прочность и температурную устойчивость.

При вязкости, меньшей 103 пз, частицы стекла обладают подвижностью, необходимой для образования кристаллов, но кристаллы не достигают больших размеров, они неустойчивы, так как только что возникнув, растворяются в стекле.

Наоборот, если вязкость достаточно велика (выше 10е пз), кристаллизация вообще невозможна, так как частицы стекла обладают совершенно недостаточной для этого подвижностью.

В пределах же области расстекловывания в массе стекла могут получаться устойчивые кристаллы, так как частицы стекла имеют подвижность, достаточную для образования кристаллов, в то же время температура стекла недостаточна для их растворения.

Находящийся в пределах зоны размягчения интервал рабочих температур, как видно из рис. 8-1, частично захватывает и область расстекловывания, но оптимальная рабочая температура, отмеченная точкой на кривой (вязкость 108 пз), лежит, конечно,вне области расстекловывания. Заходить при обработке стекла в область расстекловывания можно только на короткое время.

Марки стекол, применяемых в вакуумной технике. В табл. 8-1 указаны составы различных стекол, применяемых в технике высокого вакуума, а также температуры отжига и коэффициент теплового расширения.

Коэффициент расширения является весьма важным физическим свойством стекла, с которым необходимо считаться при спайке стекла со стеклом, с металлами и другими материалами.

Сравнивая величины температуры отжига и коэффициента теплового расширения стекол различных составов, все стекла можно разделить (кроме кварцевого) на две основные группы: «легкоплавкие» — с относительно низкой температурой размягчения (490—610° С) и с относительно большим коэффициентом теплового расширения (82— 92) 10-7 и «тугоплавкие» с более высокой температурой размягчения (555—640° С) и с относительно малым коэффициентом расширения (39 н- 49) 10-7. Эти две группы стекол можно различать друг от друга по внешнему виду,-если смотреть на трубку с торцовой стороны, то торец легкоплавкого стекла имеет зеленый цвет, а торец тугоплавкого — светло-желтоватый.

Кварцевое стекло отличается от обеих групп стекол тугоплавкостью (температура начала размягчения 1 500° С) и малым коэффициентом теплового расширения (5,8 • 107).

Полезно знать, как распределяются все стекла на группы в соответствии с впаиваемыми в них металлами; по этому признаку все «легкоплавкие» стекла можно назвать «платиновой» группой, так как эти сорта предназначены для спайки с платиной, коэффициент теплового расширения которой а=90 • 107, или с ее заменителями; «тугоплавкие» стекла можно разделить на две группы: «вольфрамовую», предназначенную для спайки с вольфрамом, коэффициент теплового расширения которого « = 39,5-107, и «молибденовую», предназначенную для спайки с молибденом, коэффициент расширения которого «=(47—49) 107.

Названия некоторых стекол отражают их химический состав: «свинцовые» стекла (содержат окись свинца); «доломитовые (содержат окись кальция и магния); «баритодоломитавые» (содержат дополнительно окись бария); тугоплавкие стекла по химическому составу носят название «боросиликатных» и т. п.

Спайка стекла со стеклом производится путем нагревания соединяемых мест в пламени газовой горелки. Поэтому для надежности спая стекла со стеклом необходимо, чтобы коэффициенты теплового расширения спаиваемых стекол были достаточно близки Как показывает опыт, если разница в коэффициентах линейного расширения не превышает 7 • 107, то возникающие в месте спая внутренние напряжения опасности не представляют.

Если требуется получить спай стекол, имеющих значительную разницу в коэффициентах расширения, то прибегают к применению переходных стекол, имеющих промежуточные значения коэффициентов расширения.

На рис. 8-2 изображен порядок спайки двух стеклянных трубок, в результате которого должен получиться ровный и надежный спай. Стрелками указано вращение трубок, необходимое для равномерного прогрева их с концов в месте спайки. Кроме того, как бы близки ни были коэффициенты теплового расширения у спаиваемых стекол, как бы точно ни были выдержаны приемы операции спайки, спай будет ненадежным, если его не подвергнуть отжигу.

Ответственные спаи подвергаются отжигу при тщательно разработанном (специально для спаянных стекол) режиме.

При спайке двух стеклянных деталей или вообще при воздействии на стекло пламенем газовой горелки необходима осторожность, так как стекло обладает ограниченной термической устойчивостью и при резком изменении температуры может дать трещину.

Спайка стекла с металлами. Потребность в таких спаях вызывается необходимостью осуществления герметичных токоподводящих вводов через стекло и надежных соединений стеклянных участков трубопровода с металлическими, например присоединения стеклянной арматуры к металлическим пароструйным насосам и т. п.

В настоящее время техника спайки стекла с металлами достигла большого развития и стала самостоятельной технической дисциплиной.

Вполне удовлетворительный спай стекла с металлом получается, если стекло хорошо смачивает поверхность металла (растекается по его поверхности); с этой целью поверхность металла должна быть очищена от загрязнений, а затем покрыта слоем окисла; только надлежащим образом окисленная поверхность металла хорошо смачивается стеклом.

Вторым условием получения удовлетворительного спая стекла с металлом является отсутствие внутренних напряжений в месте спая, превышающих допустимые. Такие напряжения в спае получаются в результате одновременного теплового расширения и последующего за нйм сжатия (при остывании) стекла и металла; чтобы свести внутренние напряжения к минимуму, спай должен быть подвергнут отжигу при определенном температурном режиме, а стекло и металл должны иметь достаточно близкие коэффициенты теплового расширения во всем температурном интервале (от комнатной до температуры отжига).

Спай стекла с металлом можно получить с внутренними напряжениями, не заходящими за допустимые пределы, и при наличии большой разницы в коэффициентах расширения стекла и металла. В этом случае условие близости значений коэффициентов расширения заменяется двумя другими. Одним из них являются малые размеры отрезка металла, впаиваемого в стекло или спаиваемого со стеклом; если это проволока, то для впайки в стекло она должна иметь достаточно малый диаметр; если это металлическая трубка, то со стороны спаиваемого со стеклом торца трубка должна иметь достаточно тонкие стенки. Это условие вытекает из очередного свойства любого спая: чем меньше размеры металла в части, предназначенной для непосредственной спайки со стеклом, тем меньше и внутренние напряжения в месте спая.

Вторым условием удовлетворительности спая стекла с металлом при большой разнице коэффициентов теплового расширения является достаточная пластичность (текучесть) металла, дополнительно сглаживающая внутренние напряжения.

Лучшим из таких металлов является медь (коэффициент линейного расширения а= 167 • 107). Медную проволоку и медные трубки можно спаивать с тугоплавкими стеклами, имеющими, как мы уже видели в табл. 8-1, коэффициент линейного расширения, в 4—5 раз меньший, чем • у меди.

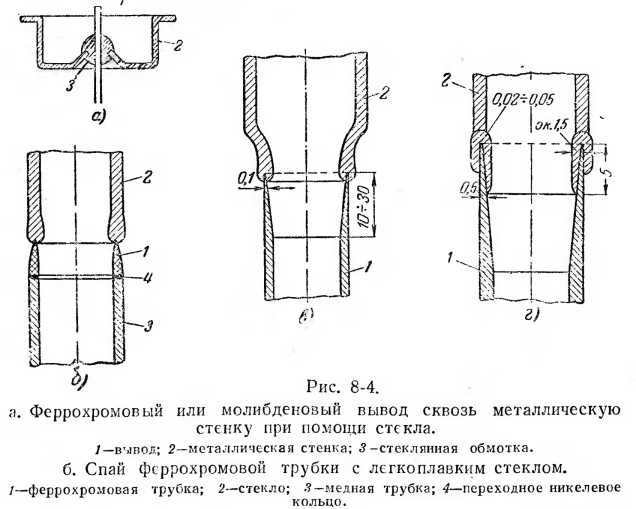

Впервые потребность в надежном впае металла в стекло появилась в связи с развитием производства ламп накаливания (рис. 8-3 и 8-4). Из металлов для впайки в стекло вначале применялась платина, так как коэффициент расширения стекол легкоплавких сортов близок к коэффициенту расширения платины. Однако дороговизна платины и разработка новых составов стекла, обладающих повышенной термической устойчивостью и тугоплавкостью, заставили изыскать новые металлы и их сплавы для спайки со стеклом.

В качестве заменителя платины для впайки в легкоплавкие сорта стекла широко применяется так называемый платинит. Платинитовая проволока состоит из железоникелевого сердечника, коэффициент расширения которого меньше, чем у платины, и тонкой медной оболочки, коэффициент расширения которой значительно больше, чем у платины; суммарный коэффициент расширения платинита в радиальном (наиболее важном) направлении близок к коэффициенту расширения платины. Наличие медной оболочки обусловливает достаточную электропроводность платинитовой проволоки.

Для лучшей смачиваемости стеклом поверхность платинита в процессе его изготовления подвергается окислению до закиси меди, которая способна растворяться как в самой меди, так и в стекле, и обеспечивает смачиваемость стеклом поверхности платинита.

Для лучшего скрепления со стеклом и предохранения слоя закиси меди от изменений в процессе впайки платинита в стекло слой закиси покрывается дополнительно стеклообразным сплавленным слоем бората калия или натрия (буры).

Таким образом, при впайке платинита в стекло между медной оболочкой и стеклом получается переходный, скрепляющий слой, состоящий из закиси меди, растворенной в металле и в стекле (в последнем — вместе с остатками буры).

Помимо платинита, существует большое количество металлов, главным образом в виде сплавов, которые при соблюдении указанных выше требований могут давать достаточно прочные спаи со стеклом. Примером может служить спайка легкоплавких стекол с высокохромистой сталью (феррохромом, фуродитом) или тугоплавких стекол с коваром.

Из чистых металлов для впайки в тугоплавкие сорта стекла большое распространение получили вольфрам и молибден. Вольфрамовая или молибденовая проволока (пруток), предназначенная для впайки в стекло, проходит предварительно механическую обработку (ковку, шлифовку), предохраняющую от натекания через материал самой проволоки, внутри которой до обработки могут быть неплотности в виде узких продольных каналов или царапины на поверхности. Далее чистая поверхность металла подвергается окислению и предварительной обмотке стеклом (рис. 8-3,в) в месте будущего спая с основной стеклянной деталью.

Более надежной считается такая обмотка стеклом, через которую просвечивает окисленная поверхность вольфрамовой или молибденовой проволоки, имеющая коричневый цвет.

В таблице приложения XII приведены характеристики спаев «металл—стекло», применяемых в вакуумной технике.

В месте спая «металл — стекло» иногда появляются пузырьки газов, ослабляющие его надежность. Источником пузырьков могут быть газы, содержащиеся в металле; поэтому в ряде случаев металл, подлежащий спайке со стеклом, приходится подвергать хотя бы грубому предварительному обезгаживанию. Пузырьки могут появляться и при наличии некоторых загрязнений в металле; особенно вредно загрязнение поверхности спаиваемого со стеклом металла углеродом, дающим пузырьки в стекле, содержащие СО2. В частности, пузырьки вдоль платинитовой проволоки, впаянной в стекло, могут получаться при неравномерной (с утоньшениями) медной оболочке, а также при неаккуратном хранении платинита, в результате чего происходит увлажнение поверхностного слоя боратов.

В последнее время получили значение спаи стекла, а также керамики с титаном (проволокой и жестью), так как титан одновременно является активным поглотителем.

На рис. 8-3 и 8-4 приведены изображения типичных спаев стекла с металлами.

Шлифы. Соединения стекла со стеклом или с металлами можно осуществлять не только путем спайки, но и механически — в виде так называемых шлифов. Шлиф представляет собой механическое соединение двух деталей при помощи плотно прилегающих друг к другу поверхностей, подвергнутых притирке, т. е. обработке при помощи специально подобранных для этой цели шлифовальных материалов. Для лучшего уплотнения и возможности скольжения этих поверхностей применяются специальные смазки с возможно

Спай медной трубки с легкоплавким стеклом.

Плотное прилегание друг к другу притертых поверхностей достигается благодаря силам молекулярного сцепления; однако в большинстве случаев главную роль играет давление на притертые поверхности со стороны атмосферного воздуха, когда в вакуумной системе имеется низкое давление.

Примеры конических шлифов изображены на рис. 8-5.

При применении уплотняющей смазки для шлифов необходимо соблюдать определенные правила, целью которых является получение герметичного соединения при минимальном проникновении паров смазки в вакуумную систему.

С этой целью как сама смазка, так и притертые поверхности, на которые она наносится, должны быть чистыми, так как всякое механическое включение в пленку смазки может испортить поверхности шлифа и нарушить уплотнение; смазку надо наносить палочкой (деревянной или из другого материала, который не поцарапает притертые поверхности); при промазывании конического шлифа смазка наносится только на внутренний конус и притом только на широкой его части, ближайшей к атмосферному воздуху, чем достигается предохранение вакуумной системы от проникновения паров смазки; внутренний конус после предварительного легкого подогрева вставляется в наружный и слегка надавливается, чтобы образовалась равномерная пленка между притертыми поверхностями; получению равномерной пленки способствует одновременное с надавливанием вращение внутреннего конуса.

О качестве уплотнения стеклянного шлифа можно судить по прозрачности пленки: правильно промазанный шлиф не должен иметь непрозрачных полос и пятен. Приведенные выше замечания о промазывании конических шлифов в равной степени относятся и к шлифам любой другой формы.

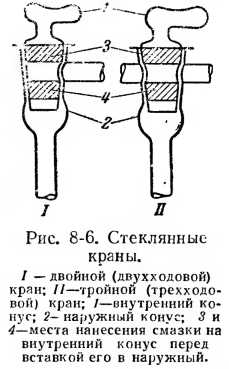

Стеклянные краны. Аналогично шлифам краны представляют собой приборы, в которых используется уплотнение, создаваемое притертыми поверхностями со слоем смазки между ними. Правила нанесения смазки остаются для кранов теми же, что и для шлифов, с тем лишь дополнением, что при нанесении смазки на поверхность крана надо заботиться о том, чтобы размеры отверстия крана не были уменьшены налипшей смазкой.

Отличие кранов от шлифов заключается в том, что назначением первых является не только сообщение двух участков вакуумной системы, но и их разобщение путем поворота притертых поверхностей друг относительно друга без существенного нарушения вакуума.

Различные виды кранов изображены на рис. 8-6.

Притертые соединения (шлифы и краны) на участке вакуумной системы между пароструйным насосом и откачиваемым объектом следует применять лишь в том- случае, когда без них невозможно обойтись. Так, например, краны приходится ставить на высоковакуумной стороне вакуумной системы, предназначенной для откачки газонаполненных приборов, так как при наполнении откачанных приборов необходимо перекрыть их сообщение с насосами.

В этом случае требуется особенно тщательная проверка кранов на герметичность и промазывание их смазкой, имеющей по возможности, более низкое давление насыщенного пара.

Порционный кран. При откачке газонаполненных приборов часто требуется наполнение их до определенного и притом малого давления. В этом случае удобно пользоваться так называемым порционным краном (рис. 8-7): небольшая трубочка, впаянная в пробку крана, при повороте последнего трубочкой в сторону баллона с газом наполняется им до определенного давления; при повороте пробки крана на 90° трубочка отделяет определенную порцию газа, заключенного между стеклянными стенками крана; при дальнейшем повороте пробки крана трубочкой в сторону вакуумной системы газ из трубочки распространится по всему объему вакуумной системы, причем давление газа устанавливается во столько раз меньшее, во сколько раз объем вакуумной системы (включая и трубочку) больше объема трубочки.

Металл как конструктивный материал для вакуумных систем. Недостаточная прочность стекла, несмотря на его исключительные качества во многих других отношениях, заставляет в ряде других случаев прибегать к металлическим соединениям и деталям, для пользования которыми разработаны специальные способы.

Металлические соединения и детали, предназначенные для трубопроводов вакуумных систем, необходимо предварительно подвергать проверке на герметичность. В отличие от стекла металлические стенки могут иметь незаметные трещины, поры, раковины, служащие причиной натекания. В этом отношении металлические отливки значительно более опасны, чем цельнотянутые трубки.

Наибольшее распространение получили медные, латунные и стальные трубки. Из них лучшими являются медные трубки, которые после хорошего прожига пламенем газовой горелки становятся мягкими и легко поддаются изгибанию. Наиболее герметичным является присоединение металлических трубок путем спайки или сварки.

Все большее распространение получают так называемые металлические шланги, представляющие собой гофрированные медные, латунные или томпаковые трубки (рис. 8-8). Благодаря гофрировке металлические шланги можно легко сгибать и растягивать, в этом отношении они весьма удобны как для внешних соединений, так и для придания подвижности каким-либо деталям внутри вакуумной системы. Металлические шланги можно присоединять к вакуумной системе или какой-либо детали так же, как и металлические трубки.

Спайка металлических трубок (шлангов), а также запайка мест натекания в них производятся специальными припоями. В зависимости от требуемой темпе-ратуроустойчивости применяются три вида припоев: мягкий (обычно оловянносвинцовый) с точкой плавления 180— 200э С, промежуточный (основные составляющие: олово и серебро с примесями меди и цинка) с точкой плавления около 400° С и твердый припой (сплав серебра, меди, цинка) с точкой плавления около 700° С; еще более твердый припой делается только из меди и цинка с точкой плавления до 875° С. Для того чтобы припой плотно ложился на спаиваемые детали, для каждого припоя применяются флюсы разных составов.

Помимо спайки, металлические Трубки можно соединять друг с другом при помощи автогенной или дуговой сварки. Таким же путем можно ликвидировать и места натекания.

Если соединение металлических деталей требует периодической разборки, то применяются соединения при помощи фланцев. Фланцевые соединения (рис. 8-9) требуют уплотнения прокладками, резиновыми или свинцовыми, в зависимо сти от температурных условий при работе и от требований к степени вакуума.

Резиновые уплотнения медленно отдают содержащиеся в них газы, но в то же время резину нельзя не только обезгажи-вать при помощи прогрева, но даже и вообще нагревать, так как она быстро меняет свои упругие свойства («стареет»). В этом отношении металлические уплотнения имеют перед резиновыми большое преимущество, в свою очередь, недостатком металлических уплотнений, в частности прокладок, является необходимость их замены после разборки соединения.

Скрепление фланцев производится болтами, зажимание которых необходимо производить постепенно и равномерно по всей окружности фланца. Применяются также фланцевые соединения без прокладок и болтов, уплотнение которых осуществляется лишь смазкой или заливкой соприкасающихся поверхностей специальными уплотнителями (рис. 8-10); фланцевые соединения такого рода мЪжно осуществить и между металлической и стеклянной частями; большое значение имеет сжатие промазанных поверхностей в процессе откачки давлением наружного атмосферного воздуха; при этом создается тем большее сжатие, чем больше диаметр и меньше ширина соприкасающихся кольцевых поверхностей.

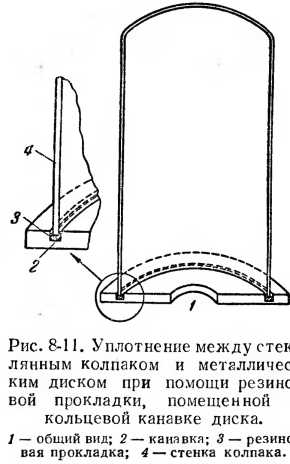

Очень хорошо зарекомендовало себя соединение между стеклянным баллоном (например, колпаком для прокаливания металлических деталей в вакууме токами высокой частоты) и металлическим диском, присоединяемым к насосу, осуществленное по способу, показанному на рис. 8-11. На поверхности диска делается кольцевая канавка шириной в 4—5 мм, дно которой отшлифовывается; если диск в процессе работы будет нагреваться не очень сильно, то вместо шлифовки можно применить заливку дна канавки небольшим слоем битума или пицеина, после застывания которых на дне канавки получается ровная, гладкая поверхность. В канавку вставляется кольцо из плоской резины. Торцовая сторона колпака имеет нормальную толщину стенки и притирается в расчете на то, что, когда колпак, поставленный на резину, будет откачан, то атмосферным давлением он будет прижат к резиновому кольцу с такой силой, что сразу получится хорошее уплотнение. При таком способе соединения между стеклянным колпаком и металлическим диском часто не требуется никакой смазки соприкасающихся поверхностей, так как давление стеклянного торца на резиновое кольцо может достигать десятков килограммов на квадратный сантиметр.

Металлические участки трубопровода можно соединять на резьбе, причем необходимое уплотнение создается при помощи лака или другого подходящего уплотнителя.

Одним из важных видов металлических деталей трубопровода являются краны и вентили.

Металлические краны изготовляются наподобие стеклянных; они не имеют широкого распространения вследствие неизбежного наличия в них относительно узкого проходного, отверстия в стенке и плохой герметичности.

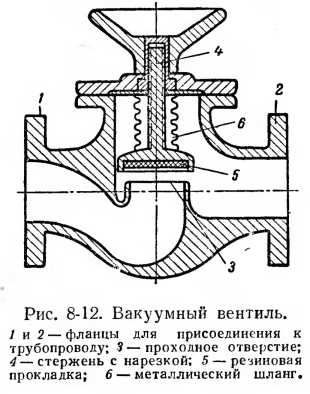

Значительно более совершенными приспособлениями для переключения и разобщения отдельных участков вакуумных систем являются металлические вентили. Их проходное отверстие имеет большие размеры, не оказывающие заметного влияния на пропускную способность трубопровода, кроме того, -по сравнению с металлическими кранами они обладают значительно лучшей герметичностью.

На рис. 8-12 схематически изображена одна из возможных конструкций вентиля. К трубопроводу вентиль присоединяется своими фланцами 1 и 2, причем газ протекает из одного участка трубопровода в другой через отверстие 3 внутри вентиля; диаметр последнего примерно равен диаметру отверстий во фланцах 1 и 2. Внутри вентиля имеется подвижная деталь 4 в виде стержня, заканчивающегося пластинкой с резиновой прокладкой 5 для уплотнения отверстия 3 при его закрывании. Стержень передвигается на резьбе при помощи рукоятки, причем атмосферный воздух внутрь вентиля проникнуть не может благодаря наличию металлического шланга 6.

Интересна конструкция металлического вентиля, работающего без всяких прокладок и смазок и в то же время обладающего герметичностью, позволяющей применять его в вакуумных установках для получения сверхвысокого вакуума ( 6-7). На рис. 8-13 дана схема такого вентиля. Медная чашечка 1 диаметром 35 мм имеет два отверстия диаметром 6 мм, от которых отходят трубки, одна 2 в сторону откачиваемого объема, другая 3 в сторону паромасляного насоса. Чашечка закрыта тонкой коваровой диафрагмой 4, способной прогибаться в обе стороны примерно на 2,5 мм. Диафрагма снабжена коваровым стержнем 5, нижний конец которого пришлифован к одному из отверстий чашечки, а верхний остается свободным. Все детали вентиля спаиваются между собой бронзой в водородном пламени. На чашечку надевается колпачок 6 с микрометрическим винтом 7, которым можно перемещать стержень вместе с диафрагмой. Для закрывания вентиля стержень вводится в отверстие чашечки, для открывания — перемещается в обратную сторону. Вентиль можно прогревать для обезгаживания. Течь через вентиль не превышает 1010 мм рт. ст. л)сек.

Резина как материал для вакуумных систем. Резина благодаря своей эластичности, прочности и газонепроницаемости получила весьма широкое применение в вакуумной технике. Существенным недостатком ее является газоотдача; но этот недостаток большей частью удается устранить тем, что поверхность резины, с которой могут поступать в вакуумную систему выделяющиеся из резины газы, стараются или закрыть, или свести к минимуму.

Натуральная и синтетическая резины имеют много общих свойств. Главнейшие из них следующие.

Несжимаемость резины: какой бы деформации резина ни подвергалась/ она сохраняет свой объем; любое сжатие резины в одном месте можно осуществить лишь за счет ее расширения в другом и обратно. Именно это свойство резины и делает ее одним из самых надежных уплотняющих материалов вакуумной техники.

Остаточная деформация: пребывание резины в течение достаточно длительного времени в сжатом состоянии приводит к возникновению так называемой остаточной деформации, которая тем больше, чем выше температура, при которой находилась резина.

Поэтому рабочая температура резины не должна превышать 90—125° С.

На резине вредно отражается не только высокая, но и низкая температура, при которой резина теряет свою эластичность; высокая температура, как уже говорилось, приводит к быстрому старению резины, при которой ее ценные качества теряются окончательно; при низкой температуре происходит лишь временная утрата эластичности, которая возвращается вновь после нагревания резины до нормальной температуры.

Синтетическая резина хуже естественной по сопротивляемости разрыву, но меньше набухает при соприкосновении с маслом, чем естественная.

Кроме уже упомянутого применения резины в виде прокладок во фланцевых соединениях и вакуумных вентилях, резина используется в вакуумной технике в виде толстостенных резиновых шлангов. Толщина стенок наиболее ходовых сортов шлангов может быть от 6 до 10 мм;

Внутренний диаметр может быть от 3 до 9 мм; шланги с большими внутренними диаметрами, применяются главным образом в вакуумных системах, предназначенных для откачки больших объемов. В отношении герметичности и чистоты стенок резиновые шланги уступают стеклянным и металлическим.