Основные виды вакуумных систем

Откачка любого электровакуумного прибора сводится к выполнению последовательного ряда операций, в результате которых изготовление прибора заканчивается или же остается выполнить лишь некоторые дополнительные операции (использование поглотителя, цоколевка и т. п.). Операции, последовательно проводимые в процессе откачки, принципиально одинаковы для всех электровакуумных приборов независимо от их типа и конструкции. Прибор присоединяется откачной трубкой к вакуумной системе, из него удаляется основная масса воздуха, далее происходит вакуумная обработка прибора (прогрев стекла; если нужно, прокаливание металлических деталей и т. п.), доводится до нужного минимума полное давление (в вакуумных приборах) или парциальное давление вредных примесей к газу (в приборах с газовым наполнением) и после этого прибор отпаивается.

В связи с этим все вакуумные системы строятся по принципиально одинаковой схеме, отличаясь лишь в деталях в зависимости от размеров откачиваемого прибора, его сложности и степени требуемого вакуума или чистоты газа-наполнителя.

Чем больше размеры прибора, чем он более сложен и чувствителен к качеству откачки, тем большая степень герметичности требуется при его присоединении к вакуумной системе и тем большее время необходимо на его откачку. Наоборот, приборы небольших размеров или менее сложные, или, наконец, доводимые до требуемого вакуума уже после отпайки с вакуумной системы (поглотителями) можно откачивать значительно быстрее. По этому признаку вакуумные системы подразделяются на два основных вида: откачные посты и откачные автоматы.

Откачные посты предназначены, как правило, для длительной и тщательной откачки; они могут быть приспособлены для присоединения приборов к вакуумной системе путем напайки; напаянный прибор или одновременно целая партия напаянных приборов проходит весь цикл откачки, затем отпаивается и только после этого можно напаивать для откачки следующий прибор или партию приборов.

Откачные автоматы предназначены для быстрой откачки; они имеют подвижную вращающуюся часть (карусель), в одном пункте которой еще только вставляется очередная лампа для откачки, а в другом в то же время уже отпаивается откачанная лампа; благодаря этому откачка производится непрерывным потоком и достигается весьма большая производительность.

Откачные посты. Как правило, откачной пост представляет собой металлический прямоугольный каркас, на нижней половине которого монтируются трубопровод и все основные приспособления; на верхней половине поста к концам трубопровода присоединяются откачиваемые приборы, здесь же расположены печь для прогрева стекла и электрическая подводка для прокаливания металлических деталей пропусканием тока, токами высокой частоты и электронной бомбардировкой. Вращательные насосы размещаются обычно с задней стороны откачного поста.

Возможные вакуумные схемы для откачных постов мы рассмотрим, начиная с самых простых и переходя постепенно к более сложным.

Для удобства описания приводим некоторые принятые изображения элементов вакуумных систем; остальные изображения пояснений не требуют.

ЦВП — централизованная вакуумная подводка. Последняя представляет собой магистраль, проложенную от мощного вакуумного насоса (расположенного обычно в отдельном помещении) и имеющую систему ответвлений, подводимых к отдельным вакуумным системам.

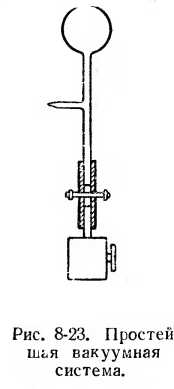

Примерные вакуумные системы откачных постов изображены на рис. 8-23 — 8-31. На рис. 8-23 представлена простейшая вакуумная система, предназначенная для откачки одного объекта только вращательным насосом. Точного измерения вакуума за отсутствием манометров провести нельзя; для оценки давления можно пользоваться свечением электрического разряда, возбуждаемым в откачиваемом объекте или трубопроводе (обычно искровым тече-искателем).

На рис. 8-24 показана та же схема соединения, что и на рис. 8-21, но зажим заменен краном.

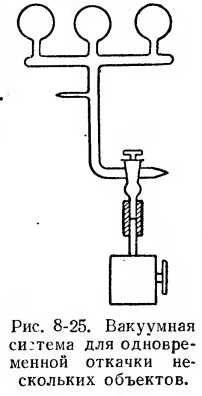

На рис. 8-25 схема та же, вакуумная система снабжена вилкой, позволяющей производить одновременную откачку нескольких объектов.

На рис. 8-26 вакуумная система снабжена манометрами; компрессионным, показывающим парциальное давление постоянных газов, и тепловым, показывающим полное давление в системе.

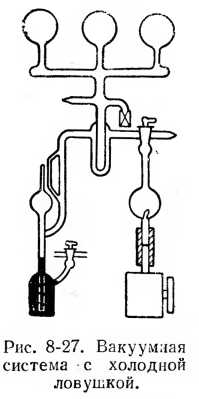

На рис. 8-27 представлена еще более сложная вакуумная система, в которой имеется ловушка для вымораживания паров рабочих жидкостей. Как видно из схемы, ловушка расположена так, что если она охлаждена, то в откачиваемые приборы не может проникнуть ни ртутный пар из манометра, ни пары масла из насоса; в то же время в нее постепенно перегоняются пары, проникшие в откачиваемые объекты ранее. В связи с наличием ловушки небезразлично, где расположить тепловой манометр. Чтобы последний всегда показывал давление только тех газов (при охлажденной ловушке), которые присутствуют в откачиваемых приборах, он, очевидно, должен находиться по отношению к ловушке на стороне приборов. При таком расположении теплового манометра последний можно в случае надобности градуировать путем сравнения с компрессионным манометром.

На всех рассмотренных выше вакуумных системах можно откачивать приборы, не требующие особенно тщательной откачки: при одинаковом качестве насоса предельный вакуум в откачиваемых приборах неодинаков; худшим он должен быть в системе рис 8-23, где для возможности использования зажима необходимо внутри резиновой трубки оставлять свободный промежуток между концом трубопровода и впускным патрубком насоса; в системах рис. 8-24, 8-25 и 8-26 должен достигаться относительно лучший предельный вакуум, так как во всех резиновых трубках соединяемые концы можно сблизить до непосредственного стыка и тем свести свободную поверхность резиновой трубки Дб минимума. Лучшим предельным вакуумом в откачиваемом объекте должна отличаться вакуумная система рис. 8-27, поскольку в ней предусмотрено вымораживание паров ловушкой.

При работе вакуумных систем, в которых имеется компрессионный манометр, необходима осторожность при пуске откачного поста в работу ( 6-4). Схема, позволяющая включать вакуумную систему на откачку без опасности аварии с компрессионным манометром показана на рис. 8-28. Для этого необходимо придерживаться следующего порядка: поскольку до откачки во всех участках вакуумной системы давление равно атмосферному, краны / и 2 можно открыть в сторону крана 3, который, в свою очередь, открыть на атмосферу.

После этого кран 3 можно повернуть на 180° и тем одновременно все участки вакуумной системы (включая и пространство над ртутью в баллоне, связанное с краном 1) будут сообщены с централизованной вакуумной подводкой или отдельным насосом. После этого край 2 можно повернуть на кран 4, сообщающий вакуумную систему с вращательным насосом.

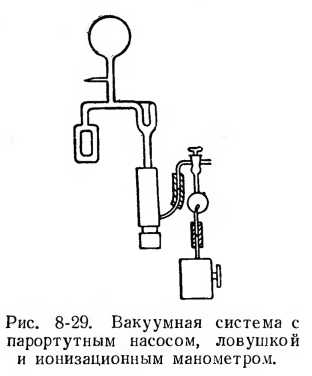

На рис. 8-29 вакуумная система снабжена парортутным насосом, ловушкой и ионизационным манометром. Она пригодна для откачки генераторных ламп, электронно-лучевых трубок и т. п. Ионизационный манометр располагается на стороне откачиваемого объекта (по отношению к ловушке).

Представленная на рис. 8-30 вакуумная система приспособлена для откачки одновременно двух электровакуумных приборов.

Краткое описание последних двух вакуумных систем необходимо дополнить следующими важными замечаниями. Отметим, во-первых, отсутствие кранов и резиновых соединений между пароструйными насосами и откачиваемыми приборами (краны и резиновые соединения ставятся на высоковакуумной стороне лишь в случае крайней необходимости) ; во-вторых, отсутствие ловушек в случае паромасля-ных и, в особенности, разгоночных насосов; вымораживание паров рабочих жидкостей паромасляных насосов применяется лишь в специальных случаях. Отсутствие кранов, резиновых соединений гарантирует надлежащую герметичность, а отсутствие ловушек — лучшую пропускную способность трубопровода между откачиваемыми приборами и пароструйными насосами.

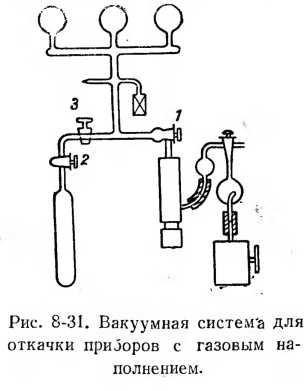

В заключение рассмотрим вакуумную систему, предназначенную для откачки приборов с газовым наполнением (рис. 8-31). В этом случае приходится на стороне откачиваемых приборов ставить краны: первый (/) для разобщения откачанных приборов от пароструйного насоса, второй (2) —для впуска газа в приборы из баллона. Если наполнение производится до невысоких давлений, то кран 2 должен быть порционным (рис. 8-7) или дополнительно к нему ставится еще один кран 3. Пространство между кранами 2 и 3 («дозирующий» объем) подвергается такой же тщательной откачке, как и приборы; перед наполнением приборов кран 3 закрывается и газом наполняется сначала небольшое пространство между кранами; затем закрывается кран 2, а открывается кран 3, и газ в нужном количестве поступает в приборы.

Если к вакуумной системе подведен газ, нуждающийся в очистке, то между газовой подводкой и вакуумной системой помещается газоочистительная система.

Как уже было упомянуто, при откачке газонаполненных приборов требуется достаточная чистота газа—наполнителя: парциальное давление вредных газообразных примесей должно быть минимальным.

Этому требованию можно удовлетворить двумя способами. По первому способу прибор, подлежащий наполнению газом, подвергается тщательной откачке с одновременным обезгаживанием (если это требуется) стенок стекла и металлических деталей; после этого, если требуемое минимальное давление остаточных вредных примесей достигнуто, прибор наполняется газом; такой способ наполнения применяется, когда газ-наполнитель дорог или дефицитен, а прибор чувствителен к малым примесям посторонних газов.

По второму способу прибор, подлежащий наполнению газом, подвергается относительно кратковременной откачке, после которой производится попеременное наполнение прибора газом до некоторого давления и затем удаление этого газа путем быстрой откачки прибора насосом; попеременное наполнение газом и откачка называются промывкой прибора; газ, которым прибор наполняется для промывки, называется промывочным газом; в качестве промывочного можно применять тот же газ, которым прибор наполняется окончательно; если же этот газ дорог, то прибегают к использованию для промывки другого, более дешевого газа; последнее возможно, очевидно, только при условии, если его примесь к основному газу-наполнителю не влияет на параметры прибора.

Обезгаживание стенок стекла и металлических деталей при втором способе наполнения производится перед промывкой или одновременно с промывкой прибора.

Второй способ наполнения приборов газом более надежен, так как при отсутствии натекания вакуумной системы при помощи достаточного числа промывок можно добиться «разбавления» оставшихся в приборе вредных газов до такого низкого парциального давления, какого путем самой тщательной откачки добиться вообще невозможно ( 9-14). Помимо этого, сама по. себе операция промывки, даже при многократном ее повторении, все же занимает очень мало времени по сравнению с тем временем, которое необходимо для тщательной откачки.

В последние годы для электровакуумных приборов, откачку которых трудно механизировать, для различного рода вакуумных испытаний, а также для исследовательских работ, связанных с применением высокого вакуума, применяют цельнометаллические вакуумные системы типа откачных постов. Эти системы выполнены только из металлических элементов и соединений, включая и вакуумные уплотнения, в качестве которых применяются металлические прокладки (медные и алюминиевые).

Откачиваемые приборы присоединяются к вакуумной системе путем напайки, для чего имеется специальный стеклянный вывод.

Цельнометаллическую вакуумную систему можно прогревать до высокой температуры во всех участках, включая и сочленения с прокладками (до 400° С в случае алюминиевых и до- 600°С в случае медных прокладок), и тем свести к минимуму внутреннее газовыделение; благодаря этому достигается вакуум порядка 10-7 мм рт. ст. (с вымораживающей ловушкой).

Для откачки больших объемов, необходимых для проведения различных операций, связанных с применением вакуума (плавки металлов, сушки и т. п.), получили распространение типовые вакуумные агрегаты ВА-01-1 и ВА-05-1, выпускаемые нашей промышленностью.

Вакуумные агрегаты (рис. 8-32) состоят из паромасляного насоса /, укрепленного на раме 2, присоединительной головки 3 (для присоединения к откачиваемому объему), вакуумного вентиля 4 и электрощитка 5.

Паромасляный насос снабжается маслоотражательным щитком, представляющим собой металлический колпачок, располагаемый над зонтиком верхнего сопла и охлаждаемый проточной водой; этот щиток, задерживая на своей поверхности молекулы масла, получившие направление из насоса в сторону присоединительной головки, снижает в десятки раз количество масляного пара, попадающего в откачиваемый объем.

Если требуется более радикальная защита откачиваемого объема от попадания в него паров масла из насоса, то на этот случай предусмотрена ловушка, охлаждаемая жидким азотом. Эта ловушка по своему устройству отличается от конструкций, рассмотренных в 5-8: конденсация масла происходит на охлаждаемых металлических пластинах, расположенных над маслоотражателем и механически связанных с выходящим из насоса наружу медным стержнем 6, конец которого опущен в сосуд Дьюара 7.

Следует упомянуть о наличии на электрощитке устройств, сигнализирующих (гаснущей лампочкой) о перегорании подогревателя насоса и (звонком) об уменьшении протока воды.

Перейдем теперь к механизированным откачным устройствам (откачным автоматам1).

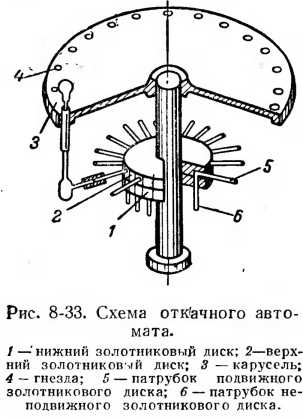

Откачные автоматы (рис. 8-33 и 8-34) представляют собой машины карусельного типа, имеющие в качестве основной детали так называемый золотник, состоящий из двух массивных стальных частей: неподвижного диска /, жестко скрепленного со станиной автомата, и прилегающего к нему подвижного диска 2, связанного с вращающейся при работе каруселью 3. Прилегающие друг к другу плоскости золотниковых дисков пришлифованы и между ними для уплотнения вводится смазка из касторового масла.

Приборы, подлежащие откачке, вставляются в гнезда 4, расположенные равномерно по окружности карусели; от каждого гнезда идут вниз съемные соединительные трубки к патрубкам 5 подвижного диска; канал каждого патрубка продолжается в толще диска и заканчивается отверстием со стороны, пришлифованной к неподвижному золотниковому диску. Последний также имеет отверстие и каналы, продолжающиеся наружу в виде патрубков 6. От каждого патрубка неподвижного диска отходят съемные соединительные трубки, ведущие к насосам или к подводке, через которую происходит наполнение прибора газом.

Система соединений, которую должен пройти газ, удаляемый из прибора (1—»8 или подаваемый в прибор (8—+1), более детально изображена на рис. 8-34. Вращение подвижного диска происходит с перерывами, приходящимися на момент совпадения отверстий обоих дисков. Простояв в данной позиции определенный промежуток времени, откачиваемый прибор вместе с каруселью переходит в следующую позицию. Во время перехода прибор изолирован от подводок, связанных с неподвижным диском; остановившись же в следующей позиции, он снова становится связанным, но уже с новым отверстием неподвижного диска и далее с насосом или газовой подводкой. Пройдя, таким образом, весь откачный цикл, вакуумный прибор побывает последовательно на всех откачных позициях автомата, после чего отпаивается газовой горелкой; если автомат предназначен для откачки газонаполненных приборов, то ряд позиций, которые он проходит, связан с наполнением прибора сначала промывочным газом, например азотом, а перед отпайкой — газом-наполнителем, например аргоном, криптоном, гелием и т. п.

Более подробное описание устройства автомата в нашу задачу не входит. Мы рассмотрим лишь те принципы, которых необходимо придерживаться при разработке схем распределения позиций откачных автоматов различных назначений и различных конструкций, чтобы автомат давал наибольший эффект как в количественном, так и в качественном отношении.

Для усвоения этих принципов мы разберем примерные схемы распределения позиций откачных автоматов для различных электровакуумных приборов. Для более удобного и наглядного изображения схем все позиции автомата расположим не по окружности, как это имеет место в действительности, а развернем в виде прямой линии; при этом будем иметь в виду, что вслед за последней позицией непосредственно следует снова первая. Точно так же для упрощения все соединения, начиная от гнезд карусели и кончая насосами или газовыми подводками, изобразим линиями, прерываемыми или дополняемыми изображениями деталей, на которые обращается специальное внимание в данной схеме.

Независимо от назначения откачного автомата ряд его позиций отводится на следующие операции: 1) отпайку прибора; 2) вытаскивание из гнезда остатков откачной трубки (после отпайки); 3) вставление очередного прибора в гнездо карусели (загрузка), на что в зависимости от длительности пребывания лампы на позиции, от количества позиций автомата или из соображений удобства отводится одна, две и более позиций.

Таким образом, из общего числа позиций три или более должны отводиться для выполнения указанных операций независимо от распределения всех остальных. Позиция отпайки в зависимости от типа откачиваемого прибора и связанных с его отпайкой технологических соображений может быть одновременно откачной или заглушенной: если газы, выделяющиеся из стекла при отпайке, опасны и требуется хотя бы частичное их удаление, то отпайка прибора происходит с одновременной его откачкой; если же некоторое повышение давления, связанное с отпайкой, не опасно для прибора, то предпочитается отпайка на заглушенной позиции, так как этим устраняется опасность проникновения в трубопровод к насосу воздуха (в случае аварии с отпаиваемым прибором), что может отразиться на качестве откачки последующих приборов.

Точно так же позиция, следующая за загрузочной, при любом назначении автомата должна по необходимости быть откачной, так как сюда прибор поступает с атмосферным давлением. Назначением этой позиции всегда является удаление из прибора основной массы атмосферного воздуха, в результате которого давление в нем снижается с атмосферного до нескольких миллиметров или доли миллиметра ртутного столба (в зависимости от длительности пребывания прибора на позиции и от его размеров).

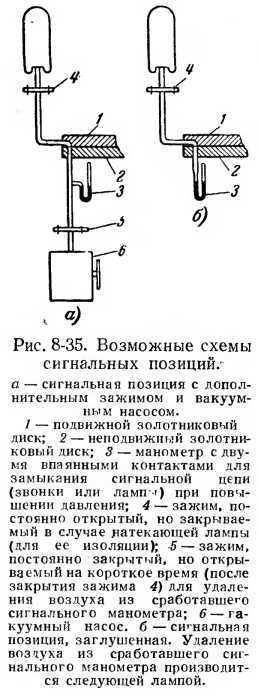

Одна, иногда две позиции, следующие за первой откачной позицией, обычно предназначаются для целей сигнализации о натекающей лампе или вообще для контроля хода откачки. Возможные варианты устройства сигнальных позиций в схематическом виде изображены на рис. 8-35.

Таким образом, назначение еще двух или трех позиций (первой откачной и одной-двух сигнальных или контрольной) становится вполне определенным независимо от назначения автомата.

Остающиеся позиции имеют целью доведение до требуемого минимума: 1) полного давления в приборе, если автомат предназначен для откачки вакуумных приборов, или 2) парциального давления вредных газообразных примесей, если откачиваются газонаполненные приборы.

В первом случае все эти позиции должны быть откачными, и речь может идти лишь о выборе и рациональной расстановке насосов и соединении с ними откачных позиций. Во втором случае позиции, предназначенные для доведения до минимума парциального давления вредных газообразных примесей к основному газу-наполнителю, должны быть рационально распределены между насосами и подводкой промывочного газа; позиция, предшествующая отпайке, в этом случае всегда предназначается для окончательного наполнения прибора основным газом.

Обратимся к рассмотрению примерных схем соединений откачных позиций автоматов для вакуумныхприборов, причем начнем с наиболее простой схемы — для откачки вакуумных ламп накаливания.

Примерная схема распределения позиций откачного автомата для вакуумных ламп накаливания (рис. 8-36). Рассмотрим автомат, имеющий 16 позиций, предназначенный для откачки вакуумных ламп накаливания, только что снятых с запаечных (заварочных) позиций (в горячем виде). Прогрев ламп при откачке или не производится вовсе, или ограничивается двумя-тремя газовыми горелками, лишь на некоторое время поддерживающими достаточно высокую температуру колб при откачке. В связи с тем, что главная масса водяного пара с внутренней поверхности колб выделяется и смешивается с атмосферным воздухом внутри лампы до ее откачки, можно ограничиться относительно небольшим числом позиций; при этом на первой же откачной позиции смесь из атмоферного воздуха и водяногопара в основном удаляется (отдельным насосом), на последующих позициях откачка лампы продолжается и перед отпайкой давление в ней должно составлять 0,02 -н 0,03 мм рт. ст., дальнейшее повышение вакуума (до ГО-4 -е-105 мм рт. ст.) достигается уже в отпаянных лампах (испарением фосфорного поглотителя).

Все откачные позиции (после сигнальной) соединяются каждая, по возможности, с отдельным насосом. Этим достигается своевременная изоляция откачиваемой лампы, если с ней случится авария; отдельные трубопроводы и насосы для каждой лампы не позволяют атмосферному воздуху проникнуть в нормально откачиваемые приборы; это особенно важно для ламп, находящихся уже во второй половине откачного цикла или на последних откачных позициях. Поэтому увеличение количества ламп, приходящихся на один насос, допускается только в первой половине откачного цикла; в нашем примере сдвоены позиции 3 и 4, 5 и 6.

Тип применяемых насосов определяется давлением, которое требуется в отпаянной лампе. Очевидно, для откачки ламп накаливания нет надобности в применении пароструйных насосов; требуемое понижение давления перед отпайкой до 0,02—0,03 мм рт. ст. легко достигается вращательными масляными насосами. Что касается требуемой быстроты действия насоса, то, поскольку пропускная способность откачной трубки вакуумной лампы накаливания не превышает нескольких десятков кубических сантиметров в секунду, вращательный насос любой из существующих конструкций оказывается по быстроте действия уже достаточным. Поэтому нет никаких оснований применять насосы с большой быстротой действия.

Обычно применяются вращательные масляные насосы, имеющие быстроту действия 1 —1,5 л/сек при атмосферном давлении, двухступенные, работающие прямо на атмосферное давление, или одиоступениые, работающие на один общий вращательный насос или на централизованную вакуумную подводку (ЦВП). При откачных автоматах рационально применять так называемые многократные насосы, поскольку они работают от одного двигателя и занимают значительно меньшую площадь. На рис. 8-36 изображены тройные насосы (см. также рис. 5-18). Для автоматов с большим количеством откачных позиций большое удобство представляет 10—12-кратные вращательные насосы (рис. 5-19).

На позиции 13 (перед отпайкой) при помощи искрового течеискателя в лампе возбуждается электрический разряд, по характеру которого можно судить о качестве откачки и отбраковывать лампы с плохим вакуумом (изолировав ее зажимом).

Если прогрев стекла лампы происходит в процессе откачки, то часть откачных позиций должна находиться в печи прогрева. При таком способе откачки (в отличие от только что рассмотренного случая), очевидно, требуется большая затрата времени на вакуумную обработку лампы, и общая длительность откачки увеличивается.

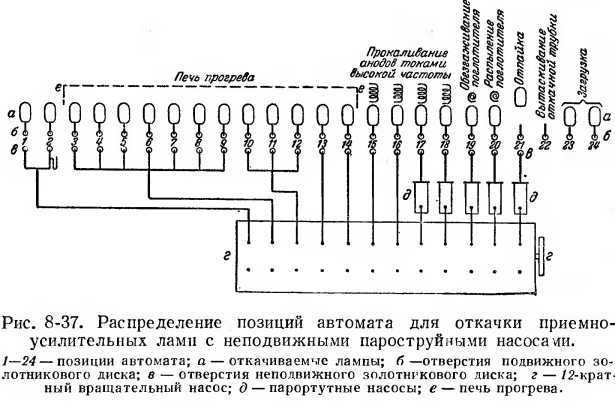

Примерная схема распределения позиций автомата для откачки приемно-усилительных ламп с неподвижными пароструйными насосами (рис. 8-37). Рассмотрим автомат, имеющий 24 позиции и предназначенный для откачки приемно-усилительных ламп с прогревом стекла и электродов в процессе откачки и распылением поглотителя. Последовательность операций соответствует общепринятой для электровакуумных приборов, а именно: после удаления основной массы воздуха из лампы (на позиции /) и испытания ее на герметичность на (сигнальной) позиции 2 лампа входит в печь для прогрева стекла; прогрев в печи производится на позициях 3—14; позиции 15—18 заняты прокаливанием катодов (пропусканием тока); анодов (токами высокой частоты), сеток (излучением катода и анода); за ними на позиции 19 производится обезгаживание поглотителя — его распыление (позиция 20) и, наконец, на позиции 21 производится отпайка лампы; эта позиция является одновременно и откачной.

При построении схемы соединения позиций автомата с насосами выдержан принцип присоединения возможно большего числа последних позиций к отдельным насосам. Постепенное увеличение числа позиций, приходящееся на один насос, допущено лишь v начала откачки. Только откачная позиция 1, где удаляется основная масса воздуха, остается присоединенной вместе с сигнальной позицией 2 к отдельному насосу.

Ввиду малой пропускной способности откачной трубки насосов с большой быстротой действия не требуется; достаточно иметь насосы с быстротой действия 1 л]сек. Последние пять позиций {17—21) снабжены парортутными насосами, которые, оставляя в лампе давление ртутного пара порядка 1 • 103 мм рт. ст., снижают парциальное давление газов в лампе до порядка 1 — 10—4 мм рт. ст. Дальнейшее понижение давления достигается уже в отпаянной лампе при помощи одного из видов бариевого поглотителя, зеркало которого получается в лампе при распылении на позиции 20; поскольку отпаянная лампа представляет собой относительно небольшой замкнутый объем, работа зеркала поглотителя в значительной мере облегчается.

При описанной схеме рационально применять многократные вращательные насосы, работающие или прямо на атмосферу (двухступенные), или на общий отдельный вращательный насос (одноступенные); одноступенные насосы можно присоединять также й к централизованной вакуумной подводке. В схеме рис. 8-37 применен 12-кратный двух-ступенный насос.

Примерная схема распределения позиции откачных автоматов с подвижными пароструйными насосами (рис. 8-38). Откачные автоматы с подвижными пароструйными насосами отличаются от рассмотренных выше тем, что в конструкции карусели и золотниковых дисков предусмотрена возможность помещения пароструйных насосов между гнездами карусели, с одной стороны, и патрубками подвижного ЗОЛ01Т1Н1И1КОНОГО диска — с другой. Благодаря такому расположению пароструйные насосы вращаются вместе с каруселью, оставаясь связанными каждый со своим гнездом и, следовательно, со вставленным в гнездо откачиваемым прибором. Таким образом, откачка каждого прибора в течение всего откачного цикла (оборота карусели) производится одним и тем же пароструйным насосом.

Основное преимущество автомата описанной конструкции заключается в том, что в отличие от только что разобранного примера золотник оказывается на стороне предварительного вакуума; благодаря этому работа пароструйных насосов в значительной мере облегчается и, следовательно, качество откачки повышается.

Преимущества применения подвижных пароструйных насосов используются в наиболее полной мере, если между откачиваемым прибором, вставленным в откачное гнездо, й пароструйным насосом, относящимся к этому гнезду, нет никаких вентилей, кранов или зажимов, так как этим устраняется лишняя опасность натекания и увеличения сопротивления трубопровода.

В качестве пароструйных насосов можно применять как парортутные, так и паромасляные, но схемы распределения позиций в зависимости от рабочей жидкости пароструйных насосов сильно отличаются друг от друга.

В случае применения подвижных парортутных насосов в построение схемы распределения позиций откачного автомата вкладываются принципиально новые соображения (рис. 8-38), которые мы рассмотрим более подробно.

Схема, изображенная на рис. 8-38, принципиально нова в том отношении, что все до одной откачные позиции (/—20) связаны одним общим коллектором. Атмосферный воздух из прибора, находящегося на первой откачной позиции, или из прибора, потерпевшего аварию на любой откачной позиции, неминуемо проходит в коллектор, и тем не менее это не представляет никакой опасности для всех остальных приборов; сигнальная позиция отсутствует, так как изолировать натекающую лампу нет надобности. Такое упрощение схемы откачного автомата оказывается возможным благодаря применению специальных ограничителей потока газа, устраняющих всякую опасность взаимного «заражения» воздухом всех откачиваемых приборов.

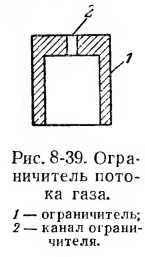

Ограничители газового потока делаются в виде небольших металлических, обычно стальных, цилиндров, имеющих вдоль оси узкий и короткий канал, создающий сопротивление газовому потоку. Один из видов ограничителей изображен на рис. 8-39.

Ограничители такого рода плотно вставляются в резиновые трубки, соединяющие патрубки неподвижного золотникового диска с патрубками коллектора. Если ограничитель вставлен достаточно плотно, то газ сможет проходить, очевидно, только через узкий канал ограничителя. При помощи ограничителей можно устранить опасность, связанную с проникновением в коллектор атмосферного воздуха. Для этого необходимо выполнить следующие требования. Прежде всего диаметр ограничителей должен быть достаточно мал, чтобы атмосферный воздух из прибора, находящегося на первой откачной позиции или потерпевшего аварию, мог проходить лишь постепенно; благодаря медленному прохождению воздуха через ограничитель в коллекторе не может создаваться резкого повышения давления; кроме того, при достаточно узких ограничителях попавший в коллектор воздух скорее пройдет далее во вращательный насос и будет удален за пределы вакуумной системы ранее, чем распространится через ограничители в сторону парортутных насосов, имеющихся на остальных позициях автомата; благодаря этому на выходе остальных парортутных насосов повышение давления будет еще меньшим и еще более сглаженным.

Второе требование: насос предварительного вакуума должен обладать большой быстротой действия, чтобы давление проходящего через ограничитель воздуха поддерживалось в колекторе достаточно низким, а на выходе парортутных насосов всегда было ниже критического.

Третье требование: пароструйные насосы должны обладать высоким критическим давлением, иначе потребуются ограничители со слишком узким каналом или насосы предварительного вакуума со слишком большой быстротой действия.

При выполнении всех этих требований атмосферный воздух, проникающий в коллектор из прибора с первой откачной позиции или из прибора, потерпевшего аварию, не представляет опасности для остальных приборов, так как работа связанных с ними парортутных насосов нарушиться не может (о расчете ограничителей натекания ом. 9-13).

Может возникнуть вопрос, как же можно пользоваться ограничителями, если -они замедляют газовый поток и, следовательно, снижают быстроту откачки. Однако этот вопрос отпадает, так как ограничители расположены на стороне предварительного вакуума и, следовательно, могут влиять на быстроту откачки только до тех пор, пока давление у выпускных патрубков парортутных насосов не достигло критического, после этого наличие ограничителей на быстроте откачки сказываться уже не может, так как начинают работать парортутные насосы, и быстрота откачки прибора перестает зависеть от условий, имеющихся на стороне предварительного вакуума. Если пользоваться паро-ртутными насосами, начинающими работать при предварительном разрежении всего в 1020 мм рт. ст., то влияние ограничителей на быстроту откачки будет почти незаметным.

По только что разобранной схеме соединения позиций откачного автомата с подвижными парортутными насосами можно производить откачку вакуумных ламп накаливания, приемно-усилительных ламп и других более сложных электровакуумных приборов.

В случае применения паромасляных подвижных насосов, поскольку их критическое давление еще недостаточно высоко, ограничителями пользоваться нельзя ( 9-13), поэтому схемы распре