Механические насосы

А. Вращательные масляные насосы

Вращательные масляные насосы являются механическими насосами с вращающимся поршнем (ротором) и масляным уплотнением, откуда и происходит их название.

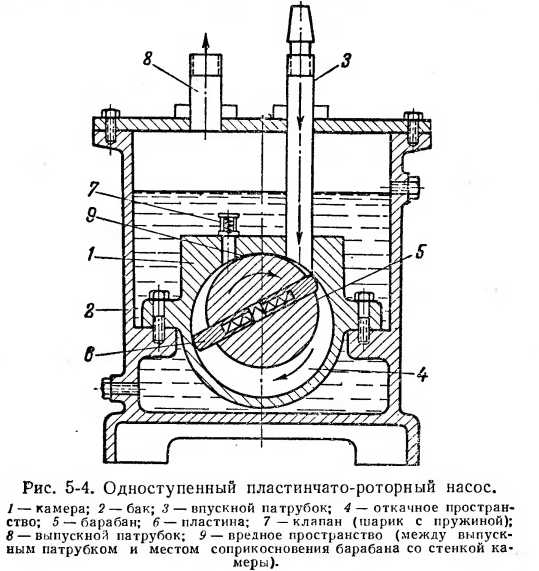

Пластинчато-роторные насосы. Примером такого насоса может служить конструкция, изображенная на рис. 5-4 (разрез перпендикулярно оси поршня). Камера 1 насоса погружена в прямоугольный чугунный бак 2, наполненный маслом. Впускной патрубок 3, проходя через крышку насоса и продолжаясь далее, проходит через камеру насоса в так называемое откачное пространство 4, где происходит вращение поршня (по стрелке). Вращающийся поршень состоит из барабана 5 и двух пластин 6, расположенных в прорезях барабана; отсюда и название насоса («пластинчато-роторный»). Между пластинами расположены стальные пружины, прижимающие пластины к цилиндрической стенке камеры насоса, ограничивающей откачное пространство. Ось вращения поршня совпадает с его геометрической осью, но смещена кверху по отношению к оси камеры так, чтобы барабан при своем вращении постоянно соприкасался со стенкой камеры. В связи с таким расположением барабана пластины при работе насоса постоянно скользят вдоль прорезей, то сближаясь, то отдаляясь друг от друга. В баке имеются по бокам два отверстия: для установки правильного уровня масла в баке (верхнее отверстие) и для спуска масла из бака (нижнее отверстие). Масло при работе на-coca должно находиться на определенном уровне над клапаном 7; назначение клапана — пропускать газ, выбрасываемый из насоса, но не допускать его обратного проникновения внутрь насоса; слой масла над клапаном предохраняет последний от непосредственного соприкосновения с атмосферным воздухом.

Чтобы уяснить механизм работы насоса, обратимся к рис. 5-5, на котором схематически изображена камера насоса с поршнем и отверстиями: впускным и выпускным (указаны стрелками). Римскими цифрами указаны четыре Характерных положения поршня, которые он занимает последовательно в течение одного полуоборота. Стрелка указывает направление вращения поршня. Положение I примем за начальное.

В положении II пластина А, продвинувшись вниз, создала расширение со стороны отверстия; в это расширение входит газ из вакуумной системы; пластина Б, продвинувшись вверх, произвела сжатие газа в сторону выпускного отверстия. В положении III пластина А произвела еще дальнейшее всасывание газа, тогда как пластина Б выбросила сжатый газ через клапан выпускного отверстия (клапан не показан). Положение IV совпадает с начальным положением I с той лишь разницей, что пластины поменялись местами. Далее работа насоса продолжается в описанном выше порядке. Таким образом, каждая пластина выполняет двойную роль: с одной своей стороны она тянет за собой газ, поступающий от впускного отверстия, с другой — сжимает поступивший газ для его выбрасывания за пределы насоса через выпускное отверстие. При непрерывном вращении поршня всасывание и выбрасывание газа производятся поочередно обеими пластинами, благодаря чему и происходит откачка вакуумной системы, к которой присоединяется насос впускным патрубком.

Отметим попутно наиболее ответственные места в насосе, от состояния которых зависит предельный вакуум, создаваемый насосом. Такими местами являются все участки, в которых происходит трение подвижных деталей насоса; первоочередным требованием для достижения надлежащего предельного вакуума является обильная смазка этих мест маслом, непрерывно поддерживаемая в процессе работы насоса.

Рассмотрим место соприкосновения барабана с внутренней стенкой камеры насоса (рис. 5-4). Со стороны выпускного отверстия газ сжимается пластиной до давления, которое должно превышать сумму давлений, создаваемых атмосферой, весом клапана и силой его пружины. Со стороны впускного отверстия должно создаваться и поддерживаться давление порядка малой доли миллиметра ртутного столба. Отсюда ясна важность соблюдения всех требований, необходимых для того, чтобы через место соприкосновения барабана с камерой насоса в сторону впускного отверстия не прорвался воздух, сжатый со стороны выпускного отверстия. Из-за наличия в насосе вредного пространства (рис. 5-4) полное устранение такого прорыва невозможно; его можно только свести к минимуму; чем надежнее смазка и меньше вредное пространство, чем обильнее его заполнение маслом, тем более высокий предельный вакуум может дать насос.

Для уменьшения количества прорывающихся газов в некоторых насосах в стенке корпуса сделана выточка такого углубления, чтобы радиус кривизны его был одинаков с радиусом кривизны барабана; благодаря этому соприкосновение барабана со стенкой корпуса происходит не по линии, а по поверхности углубления: трение увеличивается, но предельный вакуум насоса улучшается.

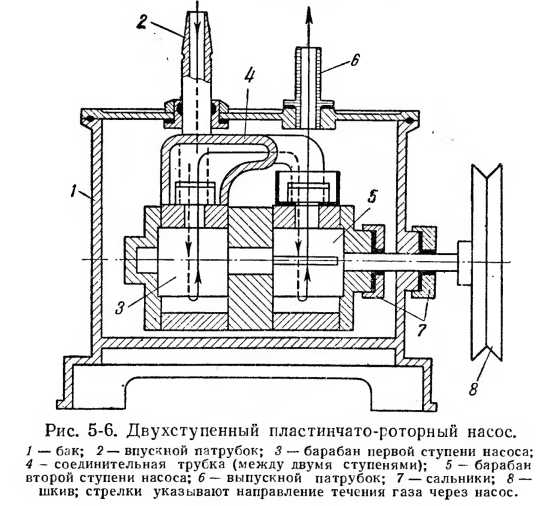

Эффективным способом уменьшения количества прорывающихся газов является сдваивание насосов, т. е. их последовательное соединение в две ступени. С этой целью применяются или два отдельных насоса, причем выпускной патрубок одного из них (ближайшего к откачиваемому объекту) присоединяется к впускному патрубку другого; лучшие результаты достигаются специальными двухступен-ными насосами (рис. 5-6), имеющими один впускной патрубок и одно выпускное отверстие, но состоящими из двух камер, последовательное соединение которых выполнено под уровнем масла в баке, в который и помещаются обе камеры. Очевидно, последовательное соединение обеспечивает значительное снижение выпускного давления для насоса или камеры двухступенного насоса, ближайших к откачиваемому объекту, и количество прорывающихся газов становится значительно меньшим; при последовательном соединении двух насосов клапан сохраняется только у насоса или камеры двухступенного насоса, работающих на атмосферное давление.

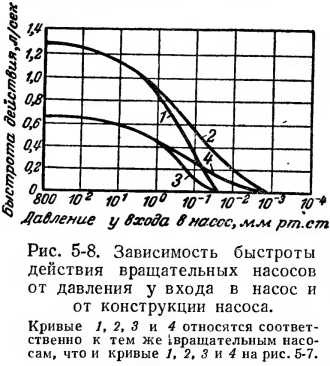

Эффект, достигаемый применением двухступенных вращательных насосов, хорошо показан кривыми рис. 5-7 или 5-8. Например, насосы 1 и 2 имеют одинаковую быстроту действия лишь до давления в несколько миллиметров ртутного столба, а далее кривые расходятся, так как двухсту-пенным насосом 2 достигается более низкое предельное давление. Аналогично ведут себя и насосы 3 и 4, имеющие меньшую быстроту действия.

Обильная смазка подвижных деталей насоса, необходимая для их вакуумного уплотнения, осуществляется маслом, непрерывно поступающим в насос через клапан, через сальник и места соединения (болтами) средней (цилиндрической) части корпуса насоса с боковыми крышками или, наконец, через специально проточенный узкий канал в стенке камеры (вблизи выпускного отверстия или в других местах). Большое значение в этом отношении имеет клапан, поэтому необходимо иметь возможность производить его регулировку.

На рис. 5-9 дан пример конструкции шарикового клапана в разрезе; устройство и принцип регулировки ясны из рисунка: выталкиваемый из насоса воздух приподнимает шарик и обтекает его, после чего шарик снова падает на свое место. Практика работы с насосами, имеющими клапан описанного типа, показывает, что по стуку шарика можно качественно судить о давлении в рабочем пространстве насоса: чем оно ниже, тем резче удар шарика. Клапан может быть сконструирован и с несколькими шариками, располагающимися каждый над одним из окошек, на которые делится выпускное отверстие, причем вместо пружин можно регулировать подскок шариков общей пластиной, располагаемой на некоторой высоте над шариками, причем высоту расположения пластины можно изменять.

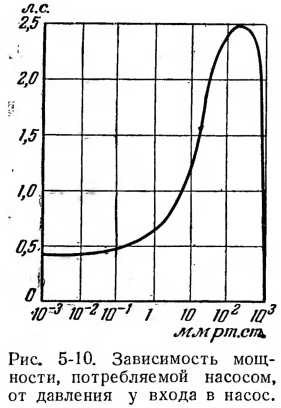

Вращательный насос в зависимости от размера и других конструктивных особенностей требует для своей работы двигатель определенной мощности. Последняя рассчитывается на максимальную мощность, требуемую насосом в наиболее неблагоприятных для него условиях работы; как видно из кривой рис. 5-10, мощность, потребляемая насосом, зависит от давления у входа в насос.

При больших давлениях (начиная с атмосферного) насосу не приходится затрачивать большой работы на сжатие воздуха: последний легко вытесняется из насоса через выпускное отверстие, но по мере падения давления в процессе откачки работа, необходимая для достаточного сжатия выбрасываемого воздуха, быстро возрастает, достигает максимума (при давлении около 200 мм рт. ст.), после чего снова уменьшается; уменьшение потребляемой мощности при низких давлениях объясняется уменьшением количества оставшегося таза.

Трение подвижных деталей насоса, а также сжатие, необходимое для выбрасывания газа, приводит к нагреванию насоса в процессе работы. Из кривой рис. 5-10 следует, что наибольшее нагревание насоса происходит при давлении в интервале десятков и сотен миллиметров ртутного столба; поэтому при продолжительной работе вращательного масляного насоса при этих повышенных давлениях насос может перегреться. Такой перегрев вреден главным образом тем, что сильно нагретое масло испаряется значительно быстрее и вакуумная система сильно загрязняется не только парами самого масла, но и парами других веществ, могущих быть в масле; наибольший вред в этом отношении приносят водяные пары.

Из этих соображений следует, что перегрева масла ни в коем случае допускать нельзя. Практика показывает, что нагревание масла допустимо до температуры не выше 50° С при условии, что само масло достаточно чистое и сухое и имеет низкое давление пара.

Пластинчато-статорные насосы. Схематическое изображение насоса приведено на рис. 5-11. Основные отличия от пластинчато-роторных насосов заключаются в следующем. Барабан 2 расположен эксаксиально по отношению к камере, но вращается по оси, совпадающей с геометрической осью камеры 1 (для смещения центра тяжести к оси вращения в барабане высверливаются соответствующие полости). Одной из своих образующих барабан при вращении все время скользит по цилиндру камеры и тем самым описывает в откачном пространстве объемы, аналогичные описываемым пластинами в насосах предыдущей конструкции. Разделение впускной 3 и выпускной 4 сторон осуществляется пластиной 5, которая все время прижимается к барабану пружиной 6, скользя вдоль прорези в стенке камеры. Механизм всасывания и выбрасывания газа насосом поясняется схематическим изображением (рис. 5-12) четырех характерных последовательных положений поршня.

Основным преимуществом насосов рассматриваемого типа является уменьшение количества ответственных мест внутри насоса, представляющих опасность прорыва газа в вакуумную сторону; в пластинчато-статорном насосе такими местами являются только места соприкосновения барабана с камерой и пластиной. Отсутствие прорезей в барабане устраняет лишнюю возможность просачивания воздуха в сторону впускного патрубка. Вредное пространство в пластинчато-статорных насосах имеет меньшие размеры по сравнению с пластинчато-роторными насосами.

В обычном оформлении пластинчато-статорные насосы делаются двухступенными. Схема устройства двухступенного насоса этой конструкции показана на рис. 5-13. Оба барабана вращаются на одном валу, причем предусмотрено такое их расположение, чтобы первый барабан, ближайший к впускному патрубку, выбрасывал газ в то время, когда второй барабан производит всасывание.

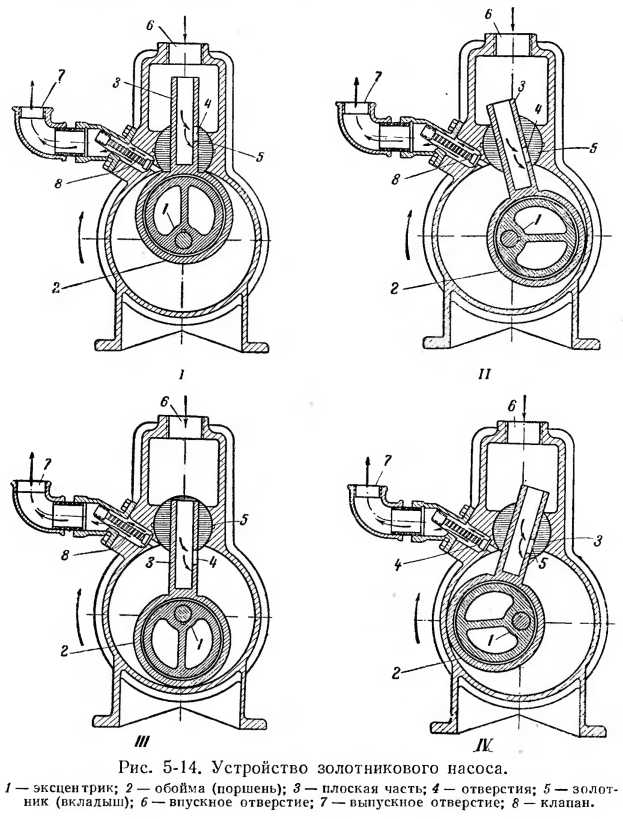

Золотниковые насосы. Примером насосов этой конструкции служит насос, изображенный на рис. 5-14. На валу при помощи шпонки насажен эксцентрик, расположенный и вращающийся аналогично барабану в пластинчато-статорных насосах. Однако он не касается стенок откачной камеры, а заключен в обойму 2.

Обойма, охватывающая эксцентрик, представляет собой сплошной цилиндр, от которого кверху идет дополнительная плоская часть в виде полого и открытого сверху параллелепипеда, снабженного отверстиями 4 в одной из широких боковых сторон. Обойма с плоской частью представляет собой собственно поршень, который отдельно, в другой проекции, изображен на рис. 5-15.

При вращении эксцентрика поршень, все время прижатый к стенкам камеры, совершает колебательные движения, складывающиеся из качания из стороны в сторону и скольжения в золотнике 5 сверху вниз и обратно; обойма скользит при этом вдоль стенки камеры, но место ее соприкосновения непрерывно перемещается, так что обойма одновременно и скользит и как бы катится по стенке камеры. Благодаря такому движению поршень производит двойную работу — всасывание газа через патрубок 6 и выбрасывание его через патрубок 7 с клапаном. По четырем характерным положениям поршня (рис. 5-14, I, II, III, IV), которые он последовательно занимает при непрерывном вращении эксцентрика, можно проследить за работой насоса.

Верхнее положение поршня примем за начальное. В этом положении впускной патрубок с откачной камерой не сообщается, так как отверстия 4 перекрыты вкладышем. В положении II поршень опустился несколько вниз, благодаря чему некоторое количество газа уже поступило из вакуумной системы в полость плоской части поршня и далее через отверстие 4 в откачную камеру. В самом нижнем положении поршня III газ, поступающий из вакуумной системы, заполняет объем, освободившийся в части камеры справа от поршня. К положению IV благодаря продвижению поршня произошло дальнейшее увеличение объема справа от поршня, и, следовательно, в насос вошло еще большее количество газа из вакуумной системы. Нетрудно видеть, что одновременно с непрерывным увеличением объема части камеры справа от поршня объем части камеры слева от поршня постепенно уменьшается; благодаря этому газ, поступивший перед тем в насос, сжимаясь до давления, достаточного, чтобы преодолеть атмосферное давление и сопротивление клапана, выбрасывается из насоса через патрубок 7.

Золотниковые насосы обладают рядом преимуществ перед ранее рассмотренными конструкциями вращательных насосов.

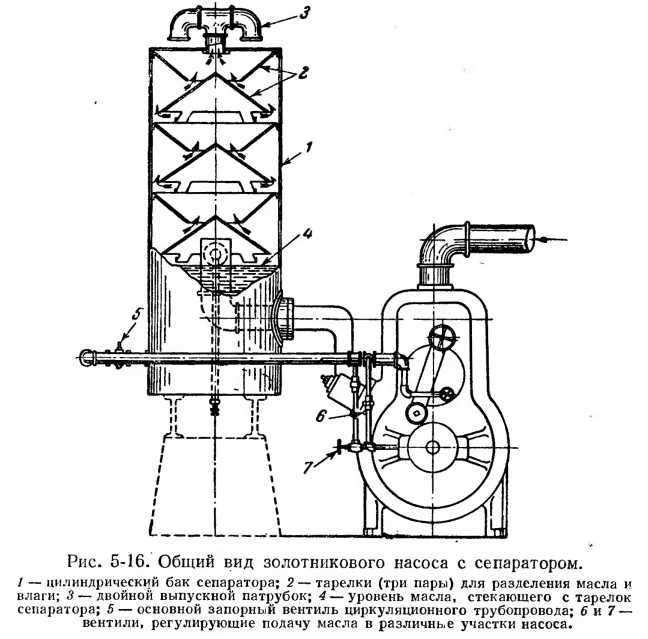

Одним из основных преимуществ является уменьшение ответственных по герметичности мест внутри насоса еще на один порядок по сравнению с пластинчато-статорными насосами: всасывающая сторона отделяется от выбрасывающей не пластинкой, скользящей по барабану, как в пластинчато-статорном насосе, а жестко скрепленной с обоймой плоской частью поршня, скользящей только по вкладышу; кроме того, вредное пространство, как нетрудно видеть, сведено к относительно еще меньшему объему. Благодаря меньшему трению между подвижными частями золотниковые насосы требуют значительно меньшего охлаждения, что устраняет необходимость погружения корпуса насоса в бак с маслом. В некоторых видах золотниковых насосов небольшое количество масла, необходимое для смазки и уплотнения, непрерывно возобновляется в насосе благодаря его циркуляции из выпускного патрубка в так называемый сепаратор, куда масло поступает в виде очень мелких брызг и откуда по мере накопления на поверхностях тарелочек в охлажденном виде масло поступает обратно в насос, причем подача масла в определенные участки насоса (внутрь рабочего пространства, к сальнику и т. п.) регулируется отдельными вентилями в трубках, идущих от сепаратора.

Помимо циркуляции и охлаждения масла, сепаратор осуществляет отделение от масла влаги, которая может поступать в насос при откачке того или иного объекта. Общий вид насоса с сепаратором дан на рис. 5-16.

Золотниковые насосы можно делать с очень большой быстротой действия; в таких насосах применяется дополнительное охлаждение проточной водой, омывающей корпус насоса. Примером может служить насос, изображенный на рис. 5-17 и расположенный по отношению к наблюдателю так, что вращение эксцентрика происходит против часовой стрелки.

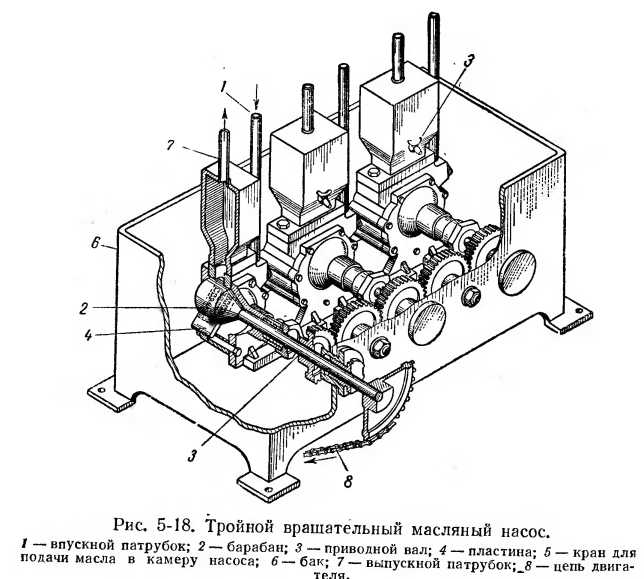

Сравнительная характеристика вращательных масляных насосов. Пластинчато-роторные и пластинчато-статорные насосы могут достигать предельного давления (без учета парциального давления паров масла) 0,001 мм рт. ст. и могут обладать быстротой действия от долей литра до нескольких десятков литров в секунду. Их удобно применять при вакуумных установках как лабораторного, так и производственного типа. В частности, насосы с быстротой действия порядка 1 -ь- 1,5 лсек широко применяются при откачных автоматах, причем они часто конструируются в виде так называемых многократных насосов, когда в одном баке (для масла) монтируется два, три и более (до 12) отдельных насосов (секций); последние можно соединять друг с другом в любых комбинациях; обычно же отдельные секции используются как самостоятельные насосы, присоединяемые к позициям откачного автомата; они имеют только общий привод для работы от одного двигателя. Примером конструкций многократных насосов могут служить: тройной насос, изображенный на рис. 5-18, и 12-кратный насос, изображенный в общем виде на рис. 5-19. Пластинчато-роторные и пластинчато-статорные насосы применяются также в качестве насосов предварительного вакуума для пароструйных насосов ( 5-5), имеющих относительно небольшую быстроту действия (от единиц до сотен литров в секунду).

Золотниковые насосы, как более производительные, применяются в качестве насосов предварительного вакуума при больших пароструйных насосах (до 1 000 л/сек), для быстрой откачки больших объемов, а также для поддержания определенной степени вакуума в коллекторах и централизованных вакуумных подводках к откачным автоматам и другим вакуумным установкам. Их предельный вакуум может достигать тысячных долей миллиметра ртутного столба, быстрота действия — сотен литров в секунду.

В приложении III приведены характеристики некоторых наиболее распространенных конструкций вращательных масляных насосов, выпускаемых промышленностью России, а также кривые зависимости быстроты действия этих насосов от впускного давления.

Масло для заливки вращательных насосов. Масло, заливаемое во вращательные масляные насосы, должно удовлетворять определенным требованиям. К числу основных требований относится низкое давление насыщенных паров; только при этом условии в вакуумной системе достижимы достаточно низкие давления.

Для точного определения давления насыщенных паров масла существуют специальные методы, рассмотрение которых не входит в нашу задачу.

Чтобы масло удовлетворяло требованию малого давления насыщенных паров, оно должно быть свободно от легколетучих фракций (составных частей). В настоящее время для заливки вращательных насосов изготовляется специальное вакуумное масло ВМ-4, имеющее давление насыщенных паров порядка 105 мм рт. ст., что для вращательных насосов является вполне удовлетворительным. С течением времени работы вращательного насоса масло в нем постепенно меняет свой состав за счет образования более летучих фракций и за счет загрязнения масла сконденсировавшимися парами посторонних жидкостей. Особенно вредной примесью, накапливающейся в процессе работы насоса, является влага. Поэтому периодически в зависимости от рабочей нагрузки насоса масло в нем необходимо заменять свежим, чистым и сухим. При замене масла соблюдают следующие правила. Насос, по возможности, полностью освобождается от отработанного масла, для чего используются сливные отверстия; далее через впускное отверстие (патрубок) насоса вливается (через воронку) некоторое количество свежего масла, одновременно поршень насоса медленно, от руки, проворачивается в направлении откачки (при помощи шкива и вала). Благодаря этому вращению поршня внутренние детали насоса промываются свежим маслом. Для лучшей промывки внутренних деталей поршень должен сделать несколько оборотов, после чего масло, служившее для промывки, удаляется из насоса; далее через впускное отверстие снова наливается некоторое количество свежего масла с одновременным вращением от руки поршня, и осуществляется повторная промывка внутренних поверхностей насоса. После удаления и этой порции масла насос окончательно заливается требуемым (по инструкции для данного насоса) количеством масла.

В технических условиях наряду с давлением насыщенных паров иногда указывают так называемую температуру вспышки, т. е. ту температуру масла, при которой происходит воспламенение паров, накапливающихся над маслом; чем выше температура вспышки, тем, очевидно; меньше испаряемость масла и, следовательно, ниже давление насыщенных паров.

Очень важным требованием является также наличие определенной вязкости масла; при слишком малой вязкости его будет создаваться ненадежное уплотнение в ответственных местах насоса, а при слишком большой вязкости вращение поршня будет затруднено и масло может перегреться. Температура 50° С, являющаяся верхним допустимым пределом нагревания масла (с точки зрения его испаряемости), не должна также приводить к опасному уменьшению вязкости масла. От вязкости масла зависит степень трудности пуска насоса в работу; при слишком вязком масле насос после длительного перерыва в работе приходится «проворачивать» сначала от руки, чтобы освободить насос от заполнившего его за время перерыва масла, так как мощность двигателя недостаточна, чтобы привести поршень во вращение. В этом отношении не безразлично, какой вязкости масло применять в летнее и зимнее время, если температура рабочего помещения сильно зависит от наружной температуры.

Помимо смены масла, не требующей разборки насоса, вращательные насосы нуждаются в тщательной периодической очистке, к которой приходится прибегать потому, что в процессе работы масло в насосе постепенно разрушается, в результате чего на внутренних стенках насоса постепенно осаждаются смолистые слои, накопление которых («осмаливание») может привести к полному прекращению работы насоса вследствие «заедания» движущихся деталей. Признаками осмаливания являются перегрев насоса и двигателя, а также скольжение ременного привода.

Практические указания по работе с вращательными масляными насосами

К каждому вращательному насосу прилагается общее описание его, где указываются значения его параметров и излагаются правила эксплуатации. Некоторые особенности вращательных масляных насосов полезно отметить более подробно:

а) При установке вращательного масляного насоса необходимо прочно закрепить его на массивном основании, обеспечивая при этом удобный подход для наблюдения за работой насоса, смены масла и т. п.

б) Пуск насоса в работу осуществляется включением электродвигателя; перед этим часто бывает необходимо предварительно от руки 2—3 раза провернуть поршень насоса, иначе вошедшее в насос (за время его остановки) масло не позволит двигателю привести вал насоса во вращение или может даже вызвать поломку насоса.

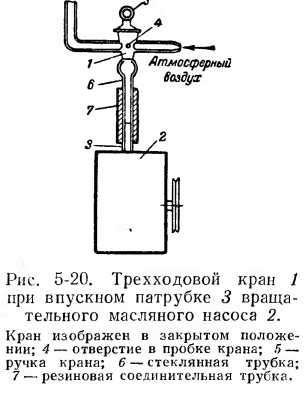

в) Остановка насоса осуществляется путем выключения электродвигателя. Если насос выключен, то под действием атмосферного давления масло начнет просачиваться через клапан, заполнять камеру, просачиваться через места соприкосновения подвижных деталей насоса; далее масло попадает во впускной патрубок, по которому поднимается вверх, по направлению к вакуумной системе; последняя, если не были приняты специальные меры предосторожности, может полностью или частично заполнится маслом и вследствие этого выйдет из строя (столб масла, уравновешивающий атмосферное давление, должен быть выше столба ртути примерно в 15 раз, так как ртуть приблизительно в 15 раз тяжелее масла). Во избежание такой аварии часто прибегают к специальному приему, показанному на рис. 5-20. На этом рисунке изображен вращательный масляный насос 2, впускной патрубок которого снабжен так называемым трехходовым краном 1. Поворотом пробки крана отверстием в сторону вакуумной системы осуществляется ее сообщение с насосом; поворотом пробки крана в противоположную сторону осуществляется сообщение насоса с атмосферой. Если по окончании работы насоса его сообщить с атмосферой, то давления со стороны впускного патрубка и выпускного отверстия будут уравновешены и масло в вакуумную систему проникнуть не сможет; так как пробка крана снабжена лишь одним отверстием, то, очевидно, в вакуумную систему атмосферный воздух при этом не попадает. Вместо трехходового крана применяется также надежный зажим, которым перекрывается резиновая трубка, надетая на впускной патрубок.

Можно указать еще одно полезное устройство, применимое к любому вращательному масляному насосу, если способа предохранения вакуумной системы от попадания в нее масла из остановленного- насоса в самой конструкции не предусмотрено. Это устройство изображено на рис. 5-21; оно представляет собою сборник, присоединяемый к впускному патрубку насоса и имеющий объем, достаточный для задержания масла, поднимающегося из насоса в сторону вакуумной системы; когда атмосферным давлением в этот сборник будет (выдавлено все масло, в вакуумную систему станет проникать лишь воздух, просачивающийся в виде пузырей через масло в сборнике.

В некоторых типах пластинчато-статорных насосов (рис. 5-13) опасность обратного попадания масла в вакуумную систему предотвращается наличием камеры под впускным патрубком, объем которой достаточен, чтобы вместить все масло, проникающее под действием атмосферного давления из бака, в который погружен насос; конечно, и для этого насоса требуется заливка строго определенного количества-масла.

В некоторых конструкциях пластинчато-роторных насосов имеется приспособление, устраняющее необходимость в кране или сборнике. Оно представляет собой так называемый вытеснитель, выполненный в виде пластины с фигурными вырезами, позволяющими погружать эту пластину в масло над камерой насоса так, что- уровень масла над клапаном остается достаточным, но в то же время нужное для достижения этого уровня количество масла, заливаемого в насос (бак), становится недостаточным для его проникновения далеко во впускной патрубок после остановки насоса. Понятно, что вытеснитель только в том случае предохранит вакуумную систему от попадания в нее масла после остановки насоса, если количество залитого масла не превышает положенной нормы, например, если уровень масла не поднимается выше верхнего бокового отверстия насоса, изображенного на рис. 5-4.

Существует еще ряд способов предохранения вакуумных систем от проникновения масла из вращательного насоса после остановки последнего. Необходимо помнить, что независимо от наличия или отсутствия предохранительных приспособлений всегда надо заливать в насос только то количество масла, которое указано в описании, и поддерживать это количество, наблюдая за уровнем масла в смотровое окошко, которое имеется у многих вращательных масляных насосов.

г) Для правильной эксплуатации насоса необходимо поддерживать ту скорость вращения поршня, которая рекомендована для данного насоса заводом-изготовителем. Скорость вращения поршня вращательных масляных насосов в зависимости от конструкции составляет 200 -ь 600 об/мин. При большем числе оборотов насоса достигается нецелесообразное увеличение быстроты действия насоса, так как излишний перегрев насоса приводит к усиленному испарению масла и, следовательно, к ухудшению предельного вакуума, достигаемого насосом; наоборот, при работе насоса с меньшим, чем указано, числом оборотов в минуту можно получить лучший предельный вакуум, но за счет потери в быстроте действия.

д) При работе с вращательными насосами любой конструкции нельзя допускать попадания посторонних предметов, в особенности твердых (например, металлических или стеклянных). Посторонние предметы могут вызвать царапины на ответственных по уплотнению деталях насоса и тем ухудшить предельный вакуум, создаваемый насосом; кроме того, посторонние предметы могут попасть в прорези барабана или камеры, где происходит скольжение пластин, в результате чего работа насоса прекратится. Если в насосе имеются детали, изготовленные из цветных ме

таллов (медь, бронза и т. п.), то следует иметь в виду, что для работы насоса весьма вредно попадание ртути, которая амальгамирует эти детали.

Способы предохранения вращательных масляных насосов от попадания посторонних твердых предметов или ртути указаны в гл. 8.

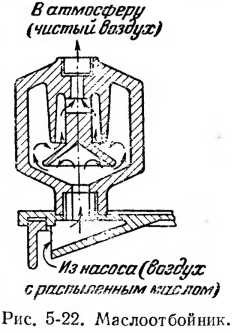

е) У вращательных масляных насосов иногда наблюдается постепенная убыль масла вследствие его выбрасывания из выпускного патрубка насоса в распыленном виде. Выбрасывание масляного тумана становится особенно значительным, когда насосу приходится пропускать большие массы воздуха при высоких впускных давлениях. Во избежание быстрой потери масла и загрязнения воздуха в помещении некоторые насосы снабжаются так называемым маслоотбойником, который пропускает из насоса в окружающее пространство только воздух и полностью задерживает масло. На рис. 5-22 показана принципиальная схема конструкции такого м аслоотбойника.

Эксперимента ль iii ое определение быстроты действия вращательныхмасляных насосов

Быстроту действия вращательных масляных насосов удобно определять методом постоянного объема (рис. 5-23). Объект откачки, обычно стеклянный баллон достаточно большого объема, присоединяется к впускному патрубку насоса непосредственно без каких-либо промежуточных соединительных трубок. Насос включается, и ведется наблюдение за изменением давления в баллоне с течением времени. Выбирают баллон больших размеров из тех соображений, что при достаточно медленном (в большом объеме) падении давления улучшается точность отсчетов; промежуточных же соединительных трубок не должно быть, иначе вследствие •их сопротивления протекающему газу быстрота откачки объекта не совпадет с быстротой действия насоса ( 4-4). К баллону 1 присоединяются манометры, могущие измерять давления, создаваемые вращательным насосом (от атмосферного до порядка 103 мм рт. ст.); по манометрам наблюдают за ходом откачки. Результаты наблюдения представляются в виде кривой, примером которой может служить кривая 1 на рис. 5-3.

Эта кривая позволяет определить быстроту действия вращательного насоса SH при любом впускном давлении, пользуясь формулами (5-2) или (5-3), к которым и обратимся.

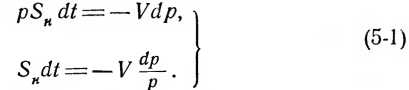

Обозначим объем баллона через V, давление в нем — через р. Так как баллон присоединен к насосу без промежуточных соединительных трубок, то давление в баллоне совпадает с давление.м у входа в насос (р} = р2 =р). Поэтому можно написать, что за время dt в насос поступает количество газа, равное pSHdt, за тот же промежуток времени в объекте произойдет убыль газа, равная Vdp. Эти количества газа, очевидно, равны, но противоположны по знаку, следовательно,

Для определения SH надо проинтегрировать полученное уравнение. Так как величина S является функцией давления, то при интегрировании мы можем вынести эту величину за знак интеграла лишь при условии, если интегрирование производится в достаточно узких пределах. В этом случае быстрота действия насоса будет определена как средняя для интервала давлений за взятый короткий промежуток времени.

Интегрирование производим в следующих пределах: по времени — от начального момента, который примем равным нулю, до конечного момента t соответственно начальное давление примем равным р давление в момент t обозначим через р. Тогда

Переходя от натуральных логарифмов к десятичным (модуль перехода равен 2,3) и разделив обе части уравнения на t, получаем следующее выражение для быстроты действия насоса:

Для примера возьмем пластинчато-роторный насос, схематически изображенный на рис. 5-25. Как нетрудно видеть, описываемый пластиной за один оборот поршня объем V равен двойному объему, описываемому каждой пластиной за пол-оборота. Одна пластина за пол-оборота описывает объем, равный разности объемов двух цилиндров, имеющих

Описанные выше вращательные насосы были разработаны для производства электровакуумных приборов, при откачке которых не