Пароструйные насосы

Принцип работы пароструйных насосов. Как показывает название, работа пароструйных нассов основана на использовании откачивающего действия струи пара рабочей жидкости. Газ, поступающий в насос из вакуумной системы, попадает в сферу действия струи пара и выталкивается последней в сторону выпускного патрубка.

При ознакомлении с описываемыми ниже конструкциями пароструйных насосов, нужно иметь в виду, что пароструйный насос не может работать самостоятельно, а всегда составляет единый агрегат с насосом предварительного вакуума.

В качестве насосов предварительного вакуума применяются главным образом вращательные масляные насосы (рис. 5-2); для присоединения обычно берутся достаточно широкие и короткие трубки, так чтобы выпускное давление пароструйного насоса было впускным давлением для вращательного масляного.

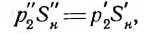

Параметры насоса предварительного вакуума должны соответствовать параметрам пароструйного насоса; пусть, например, пароструйный насос должен работать при впускном давлении р2 с быстротой действия SH, причем его максимальное выпускное давление равно рк тогда насос предварительного вакуума должен быть в состоянии создавать давление р2, не превышающее рк, и обладать при этом давлении такой быстротой действия S, чтобы удовлетворялось равенство потоков газа, проходящих через оба насоса:

Рассмотрение примеров конструкций пароструйных насосов проведем в порядке, примерно соответствующем той последовательности, в которой развивались эти конструкции.

Стеклянный парортутный диффузионный насос

Одним из первых образцов пароструйных насосов был стеклянный парортутный диффузионный насос. Такое название первых пароструйных насосов было связано с тем, что для изготовления их было применено стекло как один из самых распространенных вакуумных материалов, обеспечивающий полную герметичность насоса; в качестве рабочей жидкости была взята ртуть, позволяющая легко создавать эффективную паровую струю и в то же время обладавшая нужной химической и термической устойчивостью. Диффузионными эти насосы называются потому, что молекулы газа попадают в сферу действия струи пара путем диффузии в нее газа из вакуумной системы.

Стеклянным парортутным диффузионным насосам можно придавать различные размеры и форму; в качестве примера рассмотрим насос, изображенный на рис. 5-33. Ртуть в испарителе 1 подогревателем 2 поддерживается при температуре кипения (предполагается, что необходимое предварительное разрежение уже создано, поэтому температура кипящей ртути не превышает 120°С).

Ртутный пар поступает в трубку 3, называемую паропроводом; после того как паропровод прогреется так, что на его поверхности не происходит конденсации, пар непрерывно подается через сопло 4, которым в данном насосе является просто конец паропровода 3. Из сопла пар попадает в холодильник 5, стенки которого непрерывно охлаждаются проточной водой, поступающей в водяную рубашку 6 через нижнюю и выходящей через верхнюю трубку (указано стрелками); поступление воды именно через нижнюю трубку гарантирует полное омывание стенок холодильника даже при малом напоре воды. Попадая на холодные стенки, ртутный пар конденсируется, и ртуть стекает вниз через изогнутую трубку 7 обратно в испаритель. Таким путем осуществляются циркуляция рабочей жидкости и непрерывная подача струи пара из сопла. Трубка 7 осуществляет ртутный затвор, благодаря которому ртутный пар из испарителя направляется только вверх по паропроводу 3 и не может попасть непосредственно в выпускной патрубок 9-, точно так же захваченный струей пара газ из холодильника поступает только в выпускной патрубок и не может попасть в испаритель. Затвор того же назначения в том или ином конструктивном выполнении необходим в пароструйном насосе любой конструкции.

Благодаря изогнутой форме трубка 7 хорошо пружинит и предохраняет насос от деформаций, возникающих вследствие разницы в температурах испарителя и холодильника.

Ртуть как рабочая жидкость должна быть чистой, не должна содержать влаги, воздуха и других газообразных примесей. При этом условии ртутный пар, выходящий из сопла, является средой с парциальным давлением газообразных примесей более низким, чем давление газа в вакуумной системе.

Вследствие теплового движения таз из откачиваемого объекта по трубопроводу поступает в пароструйный насос (через впускной патрубок 8). Достигнув конца сопла, газ под разностью парциальных давлений (плотностей) диффундирует в струю и далее частицами пара, вылетающего из сопла, уносится по направлению струи.

Диффузия газа происходит тем легче, чем меньше имеется встречных частиц пара, которыми поступающие к соплу молекулы газа могут отталкиваться обратно в сторону вакуумной системы.

Количество встречных частиц пара, затрудняющих диффузию газа в струю, сводится к минимуму благодаря достаточно быстрой конденсации выходящего из сопла пара на стенках холодильника. Для той же цели выходящие из сопла частицы пара должны иметь преимущественное направление вниз; в то же время скорость их должна быть столь большой, чтобы попавшие в струю пара молекулы газа немедленно начали двигаться вниз со скоростями, превышающими скорости их теплового движения до попадания в струю. Эти условия необходимы для поддержания в струе пара вблизи сопла минимального парциального давления или плотности газа.

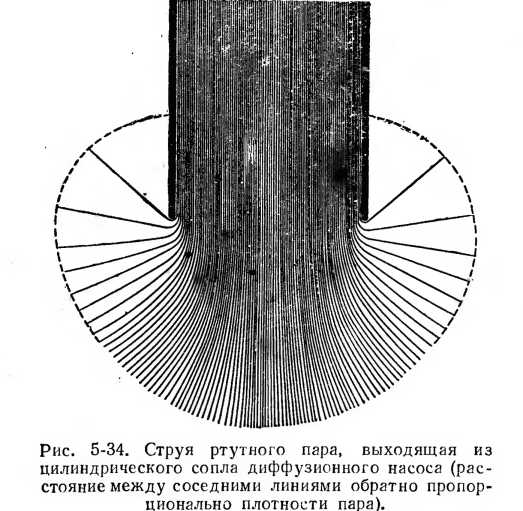

Представление о направлении линий потока ртутного пара из прямого цилиндрического сопла и о характере распределения плотности пара дает рис. 5-34. Пар рабочей жидкости, несмотря на преобладающее направление его частиц вниз, все же выходит из сопла расходящейся струей; поэтому, чем дальше от сопла, тем плотность пара меньше, в связи с чем уменьшается и увлекающее действие струи пара, а это, в свою очередь, ведет к постепенному возрастанию плотности газа, которая у стенок холодильника больше, чем около сопла, а наибольшего значения достигает в нижней части холодильника. Однако если насос предварительного вакуума удовлетворяет условию (5-6), то нормальная работа диффузионного насоса будет непрерывно продолжаться, так как вблизи сопла будет непрерывно поддерживаться парциальное давление газа меньшее, чем в вакуумной системе.

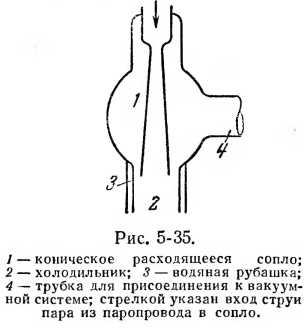

Специальные исследования влияния формы сопла на скорость и направление струи ртутного пара показали, что лучшие в этом отношении результаты дает сопло, имеющее сужение, за которым трубка сопла расширяется в конус (рис. 5-35).

Итак, нормальная работа диффузионного насоса зависит от соблюдения следующих условий:

-

1) чистоты рабочей жидкости, обеспечивающей минимальное парциальное давление газообразных примесей в струе пара, выходящей из сопла;

-

2) достаточно большого динамического давления струи пара, создаваемого главным образом за счет скорости частиц его, чтобы создавалась струя пара с основным направлением вниз и с достаточной плотностью пара не только в пространстве вблизи сопла, и у стенок холодильника, а также в нижней части последнего;

-

3) достаточно низкого выпускного давления (ниже критического);

-

4) достаточно интенсивного охлаждения стенок холодильника.

При работе пароструйных насосов любой конструкции одновременно с желательным явлением — проникновением газа из вакуумной системы в струю пара рабочей жидкости — происходит и нежелательное явление — диффузия пара в вакуумную систему (в основном со стенок холодильника). Давление воздуха, а также других газов и пароВ в вакуумной системе благодаря работе насоса может быть снижено до 106 мм рт. ст. и ниже, в то же время пар рабочей жидкости распространяется по всей вакуумной системе с давлением насыщения, соответствующим температуре стенок холодильника.

Последняя обычно близка к комнатной температуре (20°С); поэтому в случае паро-ртутного насоса в вакуумной системе устанавливается давление насыщенного пара ртути порядка 103 мм рт. ст. (табл. 1-2).

Забегая вперед, отметим, что давление ртутного пара при необходимости можно снизить путем дополнительной конденсации при помощи «вымораживающей» ловушки между диффузионным насосом и откачиваемым объектом (рис. 5-36). О работе ловушки говорится в 5-8.

Характеристика стеклянных ртутных диффузионных насосов

Поскольку стеклянные диффузионные насосы до сих пор применяются довольно широко, рассмотрим особенности, присущие именно этим насосам.

Достоинствами стеклянных ртутных диффузионных насосов являются: относительная простота изготовления (стеклодувная работа) и надежная герметичность как самого насоса, так и места присоединения его к стеклянной вакуумной системе (спайка). Однако стеклянные насосы имеют и много недостатков, связанных главным образом с непрочностью стекла в отношении механических и термических воздействий. В связи с этим они требуют осторожного обращения, что затрудняет их использование в производственных условиях. В частности, нельзя держать включенным подогреватель, если давление в насосе может повышаться до атмосферного или хотя бы до нескольких сот миллиметров ртутного столба. При высоких давлениях температура ртути повышается, и если давление снова быстро понизится, то ртуть бурно вскипает, и горячие брызги ртути, попадающие на более холодные стенки насоса, разрушают их. Малая термическая устойчивость стекла не позволяет применять мощный подогрев, и, следовательно, в стеклянных насосах нельзя достигать больших динамических давлений при выходе пара из сопла; малая теплопроводность стекла снижает эффект охлаждения стенок холодильника проточной водой. В связи с этими недостатками стеклянные диффузионные ртутные насосы применяются главным образом в лабораторных условиях; при соблюдении мер предосторожности их можно применять и в производственных цехах, однако именно неудобства применения стеклянных насосов в производственных условиях и заставили обратиться к разработке металлических диффузионных насосов.

Параметры стеклянных ртутных диффузионных насосов в зависимости от конструкции колеблются в следующих пределах: предельное давление (с вымораживанием паров) — до 106 мм рт. ст., критическое давление — от нескольких сотых до десятых долей миллиметра ртутного столба, быстрота действия — от 0,5 до нескольких литров в секунду (при давлении 1 • 10-3 мм рт. ст. у входа в насос).

Металлические парортутные диффузионные насосы

Металлические диффузионные насосы более прочны, что особо ценно в производственных условиях; кроме того, эти насосы могут иметь значительно большие размеры и, следовательно, большую быстроту действия; далее именно металлические насосы позволяют использовать подогреватели больших мощностей и тем создавать большие динамические давления пара рабочей жидкости при выходе из сопла; благодаря большим мощностям подогревателей металлические ртутные диффузионные насосы могут нормально работать при значительно более грубом предварительном разрежении.

На рис. 5-37 дана схема работы металлического паро-ртутного диффузионного насоса. Она принципиально не отличается от схемы р,ис. 5-33; стрелками обозначены процесс циркуляции ртути, вход и выход таза при его перемещении через насос и, наконец, движение проточной воды через водяную рубашку. Отличие этой схемы по сравнению со схемой рис. 5-33 заключается только в устройстве сопла, имеющего у металлических диффузионных насосов форму зонтика, осуществляющего выход ртутного пара из сопла вниз.

На рис. 5-38 показана наиболеечасто применяемая конструкция зонтичного сопла для металлических парортутных диффузионных насосов; сечение этого сопла принципиально подобно сечению сопла на рис. 5-34: после сужения при входе в коническую часть пар проходит через постепенно расширяющийся зазор между стенками зонтика.

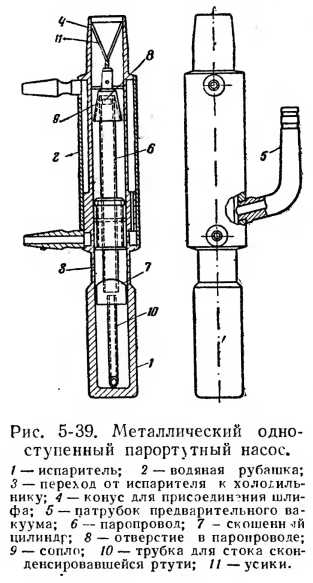

Металлический одноступенный парортутный диффузионный насос

На рис. 5-39 изображен стальной одноступенный диффузионный насос — одна из первых конструкций. В качестве материала выбрана сталь, на которую ртуть химически не действует. В нижней части корпус имеет утолщенные стенки, ограничивающие испаритель ;средняя часть (холодильник) окружена водяной рубашкой 2, которая отделяется от испарителя для уменьшения теплопроводности участком корпуса с более тонкими стенками 3; верхняя часть корпуса 4 имеет снаружи коническую форму и предназначена для присоединения к вакуумной системе при помощи так называемого шлифа ( 8-2); сбоку к нижней части холодильника приварен патрубок предварительного вакуума 5, проходящий через стенки водяной рубашки до внутренней стенки холодильника. Внутри насоса имеется несколько деталей, назначение которых ясно из рассмотрения процесса циркуляции ртути. Подогреваемая до- кипения ртуть в испарителе является источником пара, который имеет выход только в паропровод 6 через отверстие в центре скошенного цилиндра 7; последний своей боковой поверхностью плотно прижат к стенкам верхней части испарителя, чтобы не давать возможности пару проникнуть в холодильник помимо паропровода. На верхнем конце паропровода сбоку имеется отверстие 8 для выхода пара в холодильник. Конец паропровода с отверстием 8 и зонтиком 9 представляет собой диффузионное сопло, из которого ртутный пар попадает на стенки холодильника. Стекая вниз, капли ртути попадают на верхнюю поверхность скошенного цилиндра 7, имеющую наклон, по которому ртуть скатывается в самую нижнюю часть этой поверхности; здесь, сбоку от паропровода, имеется отверстие, через которое ртуть попадает в тонкую трубку 10 и далее по этой трубке — в испаритель; конец трубки 10 доходит до дна испарителя, так что нижняя ее часть погружена в ртуть, и этим устраняется возможность попадания в нее ртутного пара; выход ртути из трубки 10 в испаритель облегчается благодаря косому срезу ее.

Во избежание поднимания внутренних частей насоса под напором ртутного пара сверху имеются усики 11, упирающиеся в выемки внутренней поверхности конуса.

Параметры насосов описанной конструкции таковы: предельный вакуум (с вымораживанием паров) Ю6 мм рт. ст., критическое давление — около 1 мм рт. ст., быстрота действия 1 л/сек при давлении 1 • 103 мм рт. ст.

Металлический двухступенный пар о ртутный диффузионный насос

На рис. 5-40 изображен стальной двухступенный ртутный диффузионный насос. Благодаря наличию двух сопел конструкцию этого насоса следует считать более совершенной.

Корпус А состоит из цилиндра /, имеющего внизу уширение для испарителя со ртутью; фланца 2, приваренного к цилиндру 1, для присоединения к трубопроводу вакуумной системы и водяной рубашки 4 с патрубками 5 (нижним для впуска, верхним для выпуска проточной воды). Через всю водяную рубашку, огибая цилиндр 1, проходит выпускной патрубок 6. Такое расположение выпускного патрубка на большой длине в проточной воде способствует лучшей конденсации ртутного пара, неизбежно попадающего в этот патрубок, и стеканию ртути обратно в испаритель; тем самым обеспечивается и лучшая защита- насоса предварительного вакуума от попадания в него ртути.

Нижняя часть цилиндра, включая испаритель, окружена кожухом 7 с теплоизоляционным слоем асбеста 8, благодаря которому ртутный пар лучше сохраняет тепло, полученное в испарителе.

Паропровод имеет два сопла: верхнее 9 и нижнее 10; нижняя часть паропровода носит название юбки 11; паропровод покоится на съемном кольце 3, которое обеспечивает правильное положение паропровода (окончательная центровка паропровода производится двумя специальными штифтами); над кольцом создается ртутный затвор, предотвращающий проникновение ртутного пара из испарителя в насос помимо паропровода. Сток ртути обратно в испаритель происходит через отверстия в нижней части юбки 11.

Обратим внимание на следующую конструктивную особенность рассматриваемого насоса, общую для двухступен-ных насосов. Как нетрудно видеть из рис. 5-40, кольцевой зазор между соплом и стенками холодильника, через который удаляемый из вакуумной системы газ диффундирует в струю ртутного пара, у верхнего сопла значительно шире, чем у нижнего. Благодаря увеличенному кольцевому зазору насос имеет относительно большую быстроту действия SH при низких впускных давлениях р2; но в то же время при большем зазоре, как мы знаем, динамическое давление струи вблизи стенок холодильника ослабляется и, следовательно, верхнее сопло требует более низкого критического давления р Однако здесь на помощь приходит нижнее сопло. При меньшем кольцевом зазоре нижнее сопло обладает меньшей быстротой действия S, и, следовательно, его впускное давление р2 выше впускного давления р2 для верхнего сопла; но при этом давление /должно оставаться меньшим критического давления р для верхнего сопла; иначе говоря, нижнее сопло должно удовлетворять условию вида (5-6):

Если требуется подобрать насос предварительного вакуума, то он должен удовлетворять условию вида (5-6) по отношению не к верхнему, а к нижнему соплу, а именно его быстрота действия S и впускное давление р2.

Таким образом, двухступенная конструкция пароструйного насоса имеет то преимущество перед одноступенной, что позволяет получить насос с большой быстротой действия при относительно высоких критических давлениях.

Описанный выше двухступенный ртутный диффузионный насос выпускается нашей промышленностью под маркой Н-5Р. Он имеет предельное давление порядка 107 мм рт. ст. (при вымораживании паров), быстроту действия 8—10 л/сек при давлении 10-4 мм рт. ст. и критическое давление около 1 мм рт. ст. Остальные параметры этого насоса, а также параметры других выпускаемых нашей промышленностью металлических ртутных диффузионных насосов приведены в приложении V.

На примере насоса Н-5Р рассмотрим влияние мощности подогревателя на быстроту действия и на величину критического давления.

Из рис. 5-41 видно; что с точки зрения быстроты действия существует оптимальная мощность подогревателя, ниже которой быстрота действия снижается ввиду все более возрастающего влияния выпускного давления, которое стремится прорвать паровую завесу и, наконец, полностью парализует работу насоса; с увеличением мощности подогревателя выше ее оптимального значения наблюдающееся снижение быстроты действия объясняется меньшей быстротой диффузии газа в более плотную струю.

Рис. 5-42 показывает, что с возрастанием мощности подогревателя критическое давление насоса быстро увеличивается. Однако не следует забывать, что сильное повышение мощности подогревателя связано с падением быстроты действия. Поэтому мощность подогревателя, вообще говоря, устанавливается с учетом назначения данного насоса (требуется ли большая быстрота действия или же высокое критическое давление).

Парортутные эжекторные сопла и насосы

При дальнейшем развитии многоступенной откачки выявилась целесообразность применения так называемых эжекторных сопел; последние по сравнению с рассмотренными выше соплами, которые мы можем назвать диффузионными, имеют иной механизм действия и более сложное устройство.

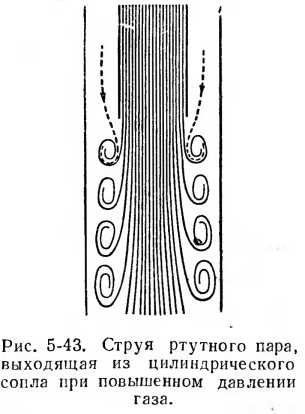

На рис. 5-34 мы видели, какой характер имеет струя пара рабочей жидкости из диффузионного сопла при достаточно низких рабочих давлениях. Основной особенностью этой струи являются расходящаяся (к стенкам холодильника) форма и возможность проникновения в нее газа путем диффузии под разностью парциальных давлений газа над соплом и в струе пара.

Если, не меняя конструкции сопла, заставить струю ртутного пара выходить при более высоком давлении газа над соплом, когда это давление превышает полное давление (пара и газа) под соплом, то струя пара примет вид, изображенный на рис. 5-43. Она перестает рассеиваться и принимает более определенное направление; линии потока пара уже не доходят до стенок, окружающих струю. На границе соприкосновения газа со струей пара образуются завихрения, состоящие из смеси газа с паром, перемещающиеся вниз с большой скоростью; на место удаляемого таким путем газа в пространство, окружающее струю, поступают новые порции газа из вакуумной системы. В этом, собственно говоря, и заключается эжекторное действие струи ртутного пара, если конструкцию диффузионного сопла оставить неизмененной.

Однако работа сопла на эжекторном принципе достаточно эффективна только при условии, что сопло имеет более приспособленную для эжекторного действия конструкцию. На рис. 5-44 изображена схема нормального эжекторного сопла, в которое пар рабочей жидкости поступает через входное отверстие /. Цифрой 2 обозначено так называемое рабочее сопло, форма которого совпадает с формой., сопла, указанного на рис. 5-35.

Мы уже указывали, что благодаря такой форме пар выходит из сопла с весьма большой скоростью. Это увеличение скорости происходит в согласии с законом сохранения энергии: до сужения пар имеет меньшую скорость, но большее давление (большую потенциальную энергию), после сужения, попадая в коническую часть сопла, пар расширяется, его давление падает, но зато возрастает кинетическая энергия, т. е. пар выходит из сопла с сильно возросшей скоростью и потому направленной струей. Войдя в камере 3 в соприкосновение с газом, поступающим через впускное отверстие 4, струя пара захватывает газ, теряет при этом часть своей кинетической энергии и вместе с газом входит в так называемый диффузор 5 уже с уменьшившейся скоростью.

Диффузор представляет собой трубку, постепенно суживающуюся на большой своей длине, благодаря чему кинетическая энергия пара продолжает падать за счет повышения давления. Из выпускного отверстия 6 диффузора пар вместе с газом выходит при давлении, значительно превышающем давление в камере 3. Вышедший из диффузора пар попадает на стенки холодильника насоса, а неконден-сирующиеся газы и пары удаляются насосом предварительного вакуума или следующим эжекторным соплом. Такова принципиальная схема работы эжекторных сопел; различия между ними могут быть лишь в несущественных деталях.

Из рассмотрения принципа действия эжекторных сопел следует, что они, вообще говоря, не предназначены для присоединения непосредственно к высоковакуумной системе и могут служить лишь в качестве вспомогательных, т. е. промежуточных сопел, располагаемых между высоковакуумным (диффузионным) соплом и насосом предварительного вакуума. Существуют и специальные эжекторные насосы, в конструкцию которых входят только эжекторные сопла. Такие насосы рационально использовать также в качестве вспомогательных насосов, располагаемых между диффузионными и вращательными масляными насосами. Применение их в качестве самостоятельных насосов, непосредственно присоединяемых к вакуумной системе, оправдывается лишь в тех случаях, когда требуется быстрое разрежение до не очень высокого вакуума, чего нельзя получить от вращательных масляных насосов.

Занимая промежуточное место между диффузионными и вращательными масляными насосами, эжекторные сопла и насосы обладают тем особенно ценным свойством, что их быстрота действия имеет максимальное значение как раз в той области давлений, где быстрот действия вращательных масляных насосов становится недостаточной (вследствие близости к предельному давлению). Таким образом, благодаря применению эжекторных насосов или сопел облегчается полное использование того эффекта, который должны давать высокоскоростные диффузионные насосы (сопла) с большой шириной кольцевого зазора между соплом и стенками холодильника.

Отметим, что при достаточно низком давлении газа на входе и выходе эжекторное сопло может работать как диффузионное, но, очевидно, с сильно пониженной быстротой действия (вследствие малого зазора между рабочим соплом и диффузором).

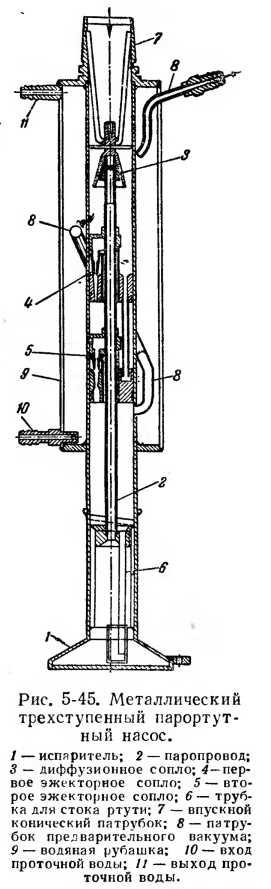

В качестве примера парортутного насоса, в котором применены эжекторные сопла, рассмотрим металлический трехступенный пароструйный насос (рис. 5-45); в нем, кроме зонтичного (диффузионного) сопла 3, имеется еще два эжекторных сопла 4 и 5, представляющих собой направленные вниз трубки, отходящие от паропровода, в котором для выхода пара к этим соплам имеются специальные отверстия; через диффузор сопла ртутный пар попадает в холодильник, а газ, втягиваемый струей пара в пространство под диффузором, захватывается отсюда струей пара, выходящей из сопла 5, после которого удаляется •насосом предварительного вакуума (через патрубок 8). Из рис. 5-45 видно, что патрубок предварительного вакуума 8, беря начало из пространства-под соплом 5, делает целый виток, проходя вверх по водяной рубашке и выходя наружу из верхней части корпуса. Этим, как мы уже отмечали, достигается лучшая защита от попадания конденсирующейся (жидкой) ртути в насос предварительного вакуума. Сопло 4 обычно работает как эжекторное только в начале откачки; по мере снижения давления оно может начать работать как диффузионное, но с малой быстротой действия.

Параметры насоса: предельный вакуум (при вымораживании паров) 106 мм рт. ст., критическое давление — до 40 мм рт. ст., быстрота действия 15—20 л]сек при давлении 103 мм рт. ст.

На рис. 5-46 изображен трех-ступенный тгарортутный насос Н-1ТР, выпускаемый нашей промышленностью и являющийся примером парортутных насосов с большой быстротой действия ( = 1 500 лсек при впускных давлениях «в пределах 5 • 104н-10-5 мм рт. ст.).

Насос Н-1ТР рационально применять для откачки больших объемов, соединяемых с насосом, по возможности, широким и коротким трубопроводом или еще лучше совсем без трубопровода. Благодаря тому, что в качестве третьей ступени откачки применены два параллельно работающих эжекторных сопла, насос работает при относительно высоком выпускном давлении (/4=0,3 мм рт. ст.).

Рассмотрим вкратце устройство насоса Н-1ТР (рис. 5-46). Здесь А, Б и В — корпус, паропровод и подогреватель насоса соответственно. Корпусом служит стальной цилиндр 1 с приваренным к нему днищем 2 (испарителя) и фланцем 3 (на впускной стороне). К корпусу приварен выпускной патрубок 4 с ловушкой 5 для конденсации ртути на стенках, охлаждаемых проточной водой. В выпускном •патрубке расположен держатель 6 с двумя диффузорами 7; последние изображены отдельно в сечении по /—/, захватывающем также часть паропровода с отходящими от него двумя параллельными эжекторными соплами. К нижней части выпускного патрубка приварена пластина 8, благодаря которой при работе насоса поддерживается ртутный затвор, разделяющий впускную сторону эжекторных сопел от выпускной их стороны. Держатель 6 фиксирован в патрубке штифтом 9 и уплотняется тефлоновой прокладкой 10. Патрубок для стока ртути охлаждается водяной рубашкой 11. Здесь же расположен пароотражатель 12, предохраняющий от разогрева резиновую прокладку заглушенного фланца 13; последний служит для установки держателя с эжекторными соплами при сборке насоса. Корпус охлаждается водяной рубашкой 14.

Паропровод направляет пар из общего испарителя к двум диффузионным и к двум эжекторным соплам. Верхнее диффузионное сопло (зонт 15 и подсопельник 16) и нижнее диффузионное сопло (зонт 17, подсопельник 18 и юбка 20) скрепляется между собою при помощи винта 19. Эжекторные сопла 22 ввинчены в соплодержатель 21, приваренный к боковой поверхности юбки- В гнездо подсопель-ника 23 укладывается набор шайб, при помощи которых регулируется величина зазора между зонтом и подседельником в верхнем сопле. Тот же зазор в нижнем сопле осуществляется при помощи ограничителей 24.

Паропровод можно вытащить из корпуса скобой 25, навинчивающейся на крепежный винт. Нихромовая спираль 26 подогревателя укладывается в канавки керамической плиты 27. 28 — щиток с клеммами; 29—корпус электронагревателя с теплоизоляционной асбестовой набивкой 30.

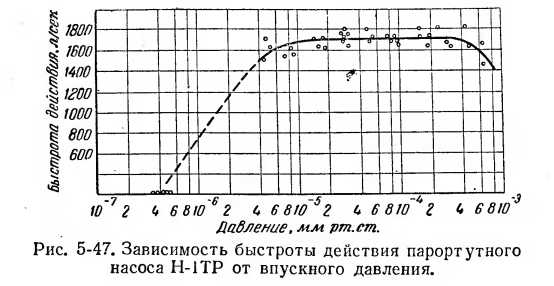

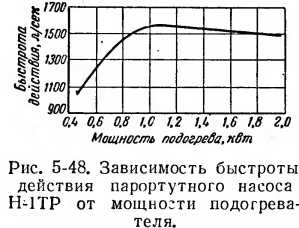

Кривые рис. 5-4-7 и 5-48 характеризуют соответственно зависимость быстроты действия насоса Н-1ТР от впускного давления и от мощности подогревателя. Кривая на рис. 5-49 характеризует рост критического давления от мощности подогревателя.

Отметим основные преимущества и недостатки парортутных насосов. Главным преимуществом их является очень большая долговечность. Далее применение ртути обеспечивает определенное, постоянное (для данной температуры) давление насыщенного пара, постоянную (для даного давления) температуру кипения; ртуть в условиях работы пароструйного насоса остается химически неактивной, не боится перегрева и соприкосновения с воздухом в горячем состоянии.

Наряду с указанными достоинствами приходится, однако, отмечать и наличие весьма существенных недостатков ртути как рабочей жидкости: даже при температуре проточной воды ртуть имеет давление насыщенного пара порядка 0,001 мм рт. ст., следовательно, для достижения надлежащего предельного вакуума необходимо вымораживать пары ловушками; помимо этого, пары ртути, распространяющиеся через насос предварительного вакуума в окружающее пространство, хотя бы и в очень небольшом количестве, являются вредными для человеческого организма; поэтому при работе с ртутными насосами должны соблюдаться профилактические мероприятия (специальное оборудование помещения, выдача работающим нейтрализующего питания и т. д.).

Эти два главных недостатка ртути заставили обратиться к изысканию заменителей.

Паромасляные насосы

После длительных поисков первые удовлетворительные результаты были получены с не очень легкими очищенными нефтяными маслами и эфирами, например с медицинским вазелиновым маслом.

Вазелиновое масло является не однородным веществом, а смесью большого числа фракций, представляющих собой высшие углеводороды с различными температурами кипения, с различными давлениями насыщенного пара, не говоря уже о различии в других свойствах. Поэтому, прежде чем применять масло в качестве рабочей жидкости, его необходимо предварительно подвергнуть фракционной перегонке при помощи постепенного нагревания в вакууме (рис. 5-50). В процессе перегонки наиболее легкие фракции начинают заметно испаряться уже при 80° С; одновременно из масла удаляются растворенные в нем воздух и влага; когда температура масла достигнет порядка 150° С, сосуд, в котором собираются эти фракции (сборник), заменяется другим. В процессе дальнейшего нагревания оставшегося масла его температура по мере испарения следующих более тяжелых фракций постепенно повышается и доходит до 220—230° С. Эти фракции и служат для заливки масляных диффузионных насосов. Остаток масла после перегонки представляет смесь еще более тяжелых фракций, но в качестве рабочей жидкости, она непригодна, так как температура кипения ее заходит за допустимый предел, выше которого начинается разложение масла с образованием легких примесей.

Получаемое путем описанной перегонки масло Д-1 имеет широкое распространение. Основные требования, предъявляемые к этому маслу, приведены в выписке из ГОСТ 7404-56 (см. приложение 1Ха).

Максимальное давление насыщенных паров рабочих фракций хорошего масла должно быть порядка 108— 109 мм рт. ст.

Из сказанного можно сделать вывод, что из нефтяных масел, в частности из медицинского вазелинового масла, можно получить рабочую жидкость, не имеющую недостатков, свойственных ртути: давление насыщенного пара масла настолько низко, что применение вымораживания паров ловушками становится ненужным (за редкими исключениями); точно так же с заменой ртути маслом устраняется вредн